Ekskavatör bakımı sırasında nelere dikkat edilmelidir?

Ekskavatör Güvenliğini Sağlamak için Günlük Ön İşletme Kontrolleri

İş sahasında kazaları önlemeye yönelik ön işletme kontrollerinin önemi

Her gün işe başlamadan önce ekipmanı kontrol etmek, kazaların başlangıçta meydana gelmesini engelleyebilir. Operatörler, hidroliklerin etrafında yağ sızıntıları, hasar görmüş elektrik kabloları veya aşınma belirtileri gösteren paletleri erken aşamada tespit ettiğinde, herhangi bir şey bozulmadan önce onarım yapabilirler. Geçen yıl Ağır Ekipman Güvenliği Enstitüsü tarafından yayınlanan araştırmaya göre, bu proaktif yaklaşım, bir şey bozulana kadar beklenmesi durumuna kıyasla kazaların neredeyse her 10 vakada 4'ünü azaltmaktadır. Ayrıca, düzenli sabah kontrolleri, beklenmedik duruşların sayısını azaltır çünkü birçok mekanik sorun rutin muayenede tespit edilseydi tamamen önlenebilirdi.

Temel kontrol listesi: Sıvı seviyeleri, lambalar ve kontrol sistemleri

Sistematik bir muayenede üç kritik alan öncelikli tutulmalıdır:

- Hidrolik sıvısı & motor yağı – Düşük seviyeler, komponent aşınmasını hızlandırır ve sistem verimliliğini azaltır.

- Uyarı ışıkları ve güvenlik alarmaları – Aralıklı uyarılar genellikle erken elektrik sistemi arızalarının habercisidir; %72'si önceki uyarı işaretleri göstermiştir.

- Kontrol tepki süresi – Gecikmeli veya sıkışan kol tepkileri, acil müdahale gerektiren hidrolik valf sorunlarını gösterebilir.

Güvenliği sağlamak amacıyla standart bakım kontrol listelerinin kullanılması

Ekipman yöneticileri, dijital kontrol listeleri ve fotoğraf doğrulaması kullanıldığında muayene tutarlılığında %45 iyileşme bildirmektedir. Standart şablonlar, teknisyenlerin 22'den fazla güvenlik bileşenini kontrol etmesini, çalışma aralıklarında sıvı sıcaklıklarını belgelemesini ve acil durdurma sistemlerini test etmesini sağlayarak hem uyumu hem de hesap verilebilirliği artırır.

Vaka çalışması: Günlük düzenli muayenelerle durma süresinin azaltılması

142 ekskavatör üzerinde gerçekleştirilen 9 aylık bir deneyde, günlük muayenelerin ana arıza ölçümlerini önemli ölçüde azalttığını göstermiştir:

| Metrik | Geliştirme |

|---|---|

| Hidrolik arızalar | 52% |

| Bileşen değiştirme takibi | 41% |

| OSHA kayıtlı olaylar | 67% |

| Tablet tabanlı araçlar kullanan operatörler, hata tespit oranlarını artırırken kontrol işlemlerini %28 daha hızlı tamamladılar. |

Ekskavatör arızalarını en aza indirgemek için önleyici bakım stratejileri

Ekskavatör bakımı sırasında periyodik ve önleyici bakım arasındaki farkın anlaşılması

Periyodik bakım, sıvı seviyelerinin kontrolü ve filtre değişimleri gibi düzenli görevleri kapsar. Önleyici bakım ise arızalar meydana gelmeden parçaların proaktif olarak değiştirilmesini içerir; örneğin 8.000 saatte dönüş yataklarının değiştirilmesi gibi. Bu stratejik yaklaşım, üretici kılavuzlarına ve sektörel verilere göre planlanmamış durma süresini %35–50 azaltmaktadır.

Çalışma saatlerine göre önerilen bakım aralıkları

Bakım, sayaç okumalarına göre yapılmalıdır:

- Hidrolik sıvı değişimi: 1.000 saatte bir

- Zincir gerginliği ayarları: 250 saatte bir

- Boom pivot yağlaması: Her 500 saatte bir

Bu aralıklara uymak, sıvı analizi çalışmalarına göre hidrolik sistem arızalarının %72'sini önler.

Ekskavatör Bakımı ve Muayenelerini Takip Etme ile İlgili En İyi Uygulamalar

CMMS (Bilgisayar Destekli Bakım Yönetim Sistemleri) üzerinden dijital kayıtlar, servis hatırlatmalarını otomatikleştirir ve arıza gidermeyi geliştirir. Bulut tabanlı platformları kullanan teknisyenler, ekipman geçmişlerine ve üretici önerilerine gerçek zamanlı erişim sağlayarak sorunları %28 daha hızlı çözer.

Veri Öngörüsü: Önleyici Bakım ile Arızalarda %60'a Kadar Azalma

2023 yılında 1.200 ekskavatör üzerinde yapılan bir analiz şu sonuçları ortaya çıkardı:

- %60 daha az hidrolik sızıntısı

- %45 daha az takımlık sistemi değişimi

- %55 azalmış motor aşırı ısınması

Bu durum, her makine başına yılda ortalama 18.000 dolarlık onarım ve durma süresi maliyeti tasarrufu sağlar.

Reaktif ve Önleyici Bakım: Maliyet ve Güvenlik Dengelemesinin Değerlendirilmesi

Reaktif onarımlar, üç yıl boyunca önleyici programlara göre %40 daha fazla maliyet oluşturur (Ponemon Institute 2023). Daha da önemlisi, OSHA uyum verilerine göre, OEM bakım çizelgelerini takip etmek ekipmana bağlı yaralanmaları %67 oranında azaltmaktadır. Bu da proaktif bakımın hayati güvenlik avantajını ortaya koymaktadır.

Hidrolik Sistem Bütünlüğünün ve Akışkan Verimliliğinin Korunması

Ekskavatör performansı ve operatör güvenliğinde hidrolik sistemlerin rolü

Hidrolik sistemler, ekskavatör hareketlerinin %90'ını sağlayarak boom, kollar ve kepçelerin hassas kontrolünü mümkün kılmaktadır. 2023 Fluid Power Institute çalışmasına göre, hidrolik arızaların %70'i kontaminasyon kaynaklanmaktadır. Bu durum operatör kontrolünü tehlikeye atabilir ve aktif kazı alanlarında ciddi riskler oluşturan aniden basınç kaybına neden olabilir.

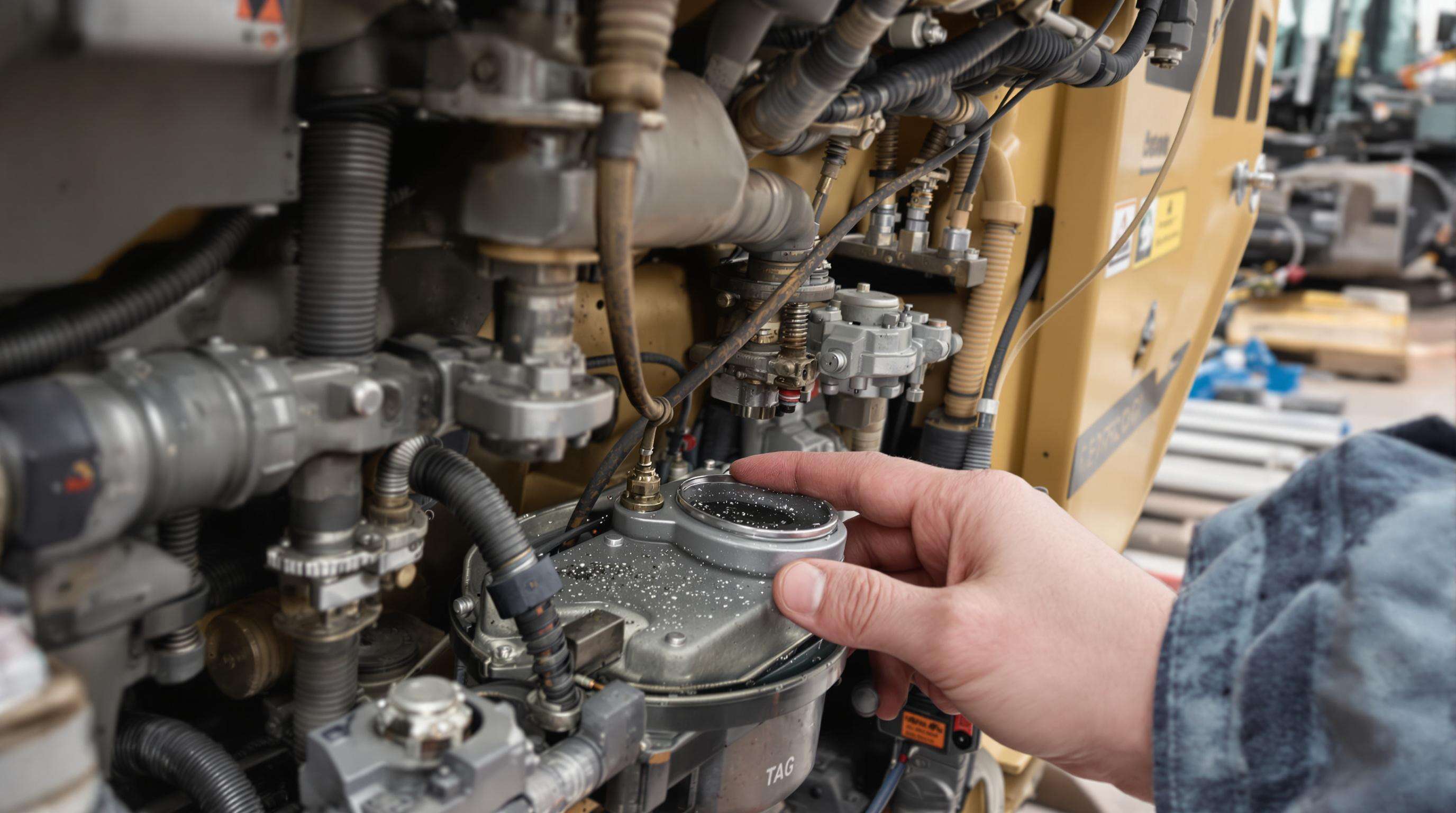

Hidrolik akışkan seviyelerinin ve kontaminasyon risklerinin izlenmesi

Üç adımlı bir kontrol protokolünü uygulayın:

- Her vardiyadan önce rezervuar seviyelerini kontrol edin

- İç aşınmayı gösteren metal partiküllerini kontrol edin

- Aylık viskozite testleri gerçekleştirin

Kirlenmiş akışkan, sistemin verimliliğini %30–50 azaltır. Satır içi partikül sayıcılar, 2024 yağlama araştırmasına göre görsel kontrollerden %60 daha hızlı tespit imkanı sağlar.

Optimal hidrolik komponent fonksiyonu için doğru yağlama teknikleri

Temel en iyi uygulamalar şunları içerir:

- Üretici tarafından belirtilen ISO sınıfı hidrolik yağlarını kullanmak

- Yağlama noktalarının haftalık olarak uyumlu greslerle temizlenmesi

- Aşındırıcı hasarı önlemek için silindir kollarını temiz tutmak

2024 güvenilirlik çalışmasına göre otomatik yağlama sistemine sahip ekskavatörler, manuel olarak bakımlı olanlara kıyasla %45 daha az mafsallı arızalar yaşar.

Yeni trend: Gerçek zamanlı hidrolik sistem teşhisleri için akıllı sensörler

Modern ekskavatörler artan oranda IoT ile destekli sensörler kullanmaktadır ve bunlar:

- ±%2 doğrulukla basınç dalgalanmalarını izler

- Her 15 dakikada bir akışkan sıcaklıklarını kaydeder

- Dielektrik analiz yoluyla mikroskobik kontaminasyonları tespit eder

Saha testleri, bu sistemlerin hidrolik kaynaklı durma süresini %40 azalttığını ve arıza oluşumundan 120 saat öncesine kadar tahmini uyarılar sağladığını göstermektedir.

Yapısal güvenliği sağlamak için aşınmış parçaların muayenesi ve değiştirilmesi

Raylarda, kepçelerde, pimlerde ve alt şasi bileşenlerindeki aşınmanın tespiti

Günlük görsel muayeneler yapısal arızaların önlenmesine yardımcı olur. Anahtar göstergeler arasında eşit olmayan ray aşınması, aşınmış kepçe dişleri ve %3'ü geçen pim uzaması yer alır. Aşınma miktarı, üretici tarafından belirlenen eşik değerlerine göre ölçülmelidir; çünkü yapısal arızaların %40'ı ihmal edilen ray bileşenlerinden kaynaklanmaktadır (2023 Ağır Ekipman Güvenlik Raporu).

Ekskavatör kullanım ömrünü uzatmak için proaktif değiştirme stratejileri

Çalışma saatlerine göre planlanan değişiklikler performansı korur ve durma süresini azaltır. Küvet dişlerini her 500–700 saatte bir ve palet zincirlerini 10.000 saatte bir değiştirerek kazı kuvveti ve hareket kabiliyetini koruyun. Önde gelen üreticiler, proje gecikmelerini önlemek için yedek parçalar stokunun filo değerinin %15–20'sine eşit olması gerektiğini önermektedir.

Kritik yapısal kontroller: Kol ve kolu montajlarındaki çatlak veya deformasyonların tespiti

Yük taşıyan bileşenler için manyetik partikül muayenesi gibi üç ayda bir yapılan yıkıcı olmayan testler gereklidir. Sektörel standart tolerans limitleri şunlardır:

| Bileşen | Çatlak Toleransı | Deformasyon Sınırı |

|---|---|---|

| Kol Kaynakları | 0,5 mm | 2° açısal kayma |

| Ana Kol Dönme Noktaları | 0.3 mm | 1,5 mm uzama |

| Küvet Bağlantıları | 0.7mm | %3 kalınlık kaybı |

Bu eşiği aşan ekipman, onarılana kadar derhal karantinaya alınmalıdır.

Bakım Uygunluğu için Güvenlik Protokolleri ve Belgelendirme

Ekskavatör Bakımında Kilitlenme-İşaretleme (LOTO) Prosedürlerinin Uygulanması

LOTO prosedürleri, bakım sırasında kazara çalışmayı önlemek için enerji kaynaklarını izole eder. Teknisyenler, hidrolik ve elektrik sistemlerinin tamamen enerjisizleştirildiğini standartlaştırılmış kilitler ve etiketler kullanarak doğrulamalıdır. LOTO ihlalleri, ağır ekipman yaralanmalarının %18'ine neden olmaktadır. Bu da sıkı eğitim ve denetimlerin gerekliliğini vurgulamaktadır.

Bakım Teknisyenleri için Gerekli Kişisel Koruyucu Ekipman (PPE)

Temel PPE, darbeye dayanıklı başlıklar, kesilere karşı dirençli eldivenler, çelik burunlu ayakkabılar ve yüksek görünürlüklü yelekler içerir. Hidrolik sıvıları veya yağlayıcılarla çalışılırken göz koruyucuları ve solunum cihazları zorunludur. İş sağlığı ve güvenliği analizlerine göre, uygun PPE kullanımı bakım görevlerinde yaralanma şiddetini %72 oranında azaltmaktadır.

Makineyi Alt Şasi Çalışmaları Sırasında Kararlılık İçin Sabitleme

Alt şasi incelemelerinden önce dengeleme bacaklarını veya sabitleme cihazlarını kullanın. Düz olmayan zeminlerde çalışma, devrilme riskini %34 artırır; bu nedenle uygun sabitleme çok önemlidir. Park freninin açık olduğundan ve sepetin yere sabitlendiğinden daima emin olun, istenmeyen hareketleri önlemek için.

Yasal Uygunluk ve Denetimler İçin Detaylı Bakım Kayıtlarını Sürdürmek

Dijital bakım kayıtları, OSHA ve ISO 45001 standartlarına uygunluğu desteklemek için incelemeleri, onarımları ve parça değişikliklerini belgeler. Yapılandırılmış belgelendirme sistemleri, uygunluk hatalarını %40 azaltır ve denetim hazırlıklarını iyileştirir. Kayıtlar zaman damgası, teknisyen imzası ve alınan düzeltici eylemleri içermelidir.

Kritik Arızalar Tespit Edildiğinde Anında Onarım Yapmanın Önemi

Yapısal çatlaklar veya hidrolik sızıntıları için onarımların geciktirilmesi, arızalanma riskini 3,5 kat artırır. Kepçe kaynak çatlakları, silindir conta arızaları veya palet gerginliği sorunları için onarımları önceliklendirerek ciddi kazaların önlenmesini sağlayın. Onarımdan sonra yapılan yük testi, makineyi servise döndürmeden önce işlevsel bütünlüğün doğrulanmasını sağlar.

SSS Bölümü

Bir ekskavatör için günlük ön operasyonel kontrolün temel unsurları nelerdir?

Temel unsurlar arasında hidrolik yağ ve motor yağı seviyelerinin kontrol edilmesi, uyarı lambalarının ve güvenlik alarmalarının doğru şekilde çalıştığından emin olunması ve kontrol sisteminin tepki verirliği değerlendirilir.

Ekskavatörler için önleyici bakım neden önemlidir?

Önleyici bakım, ekipman arızalarını önlemek amacıyla proaktif parça değiştirme ve rutin kontrolleri kapsar. Bu da planlanmamış duruş sürelerinin azaltılmasına ve güvenliğin artırılmasına yardımcı olur.

Ekskavatörlerin karşılaştığı yaygın hidrolik sistem sorunları nelerdir?

Yaygın sorunlar arasında hidrolik sızıntıları, kirlenme ve yetersiz yağ seviyeleri yer alır; bu durumlar kazı operasyonlarını olumsuz etkileyebilir.

Dijital bakım kayıtları uygunluğu ve denetimleri nasıl geliştirebilir?

Dijital kayıtlar, detaylı muayene ve onarım verilerini kaydeder, güvenlik standartlarına uygunluğu artırır ve denetimleri daha verimli hale getirir.