มาตรการความปลอดภัยใดที่ควรรวมไว้ในการบำรุงรักษาเครื่องจักรขุดเจาะ?

การตรวจสอบก่อนเริ่มปฏิบัติงานรายวันเพื่อความปลอดภัยของรถขุด

ความสำคัญของการตรวจสอบก่อนเริ่มต้นงานในการป้องกันอุบัติเหตุในสถานที่ทำงาน

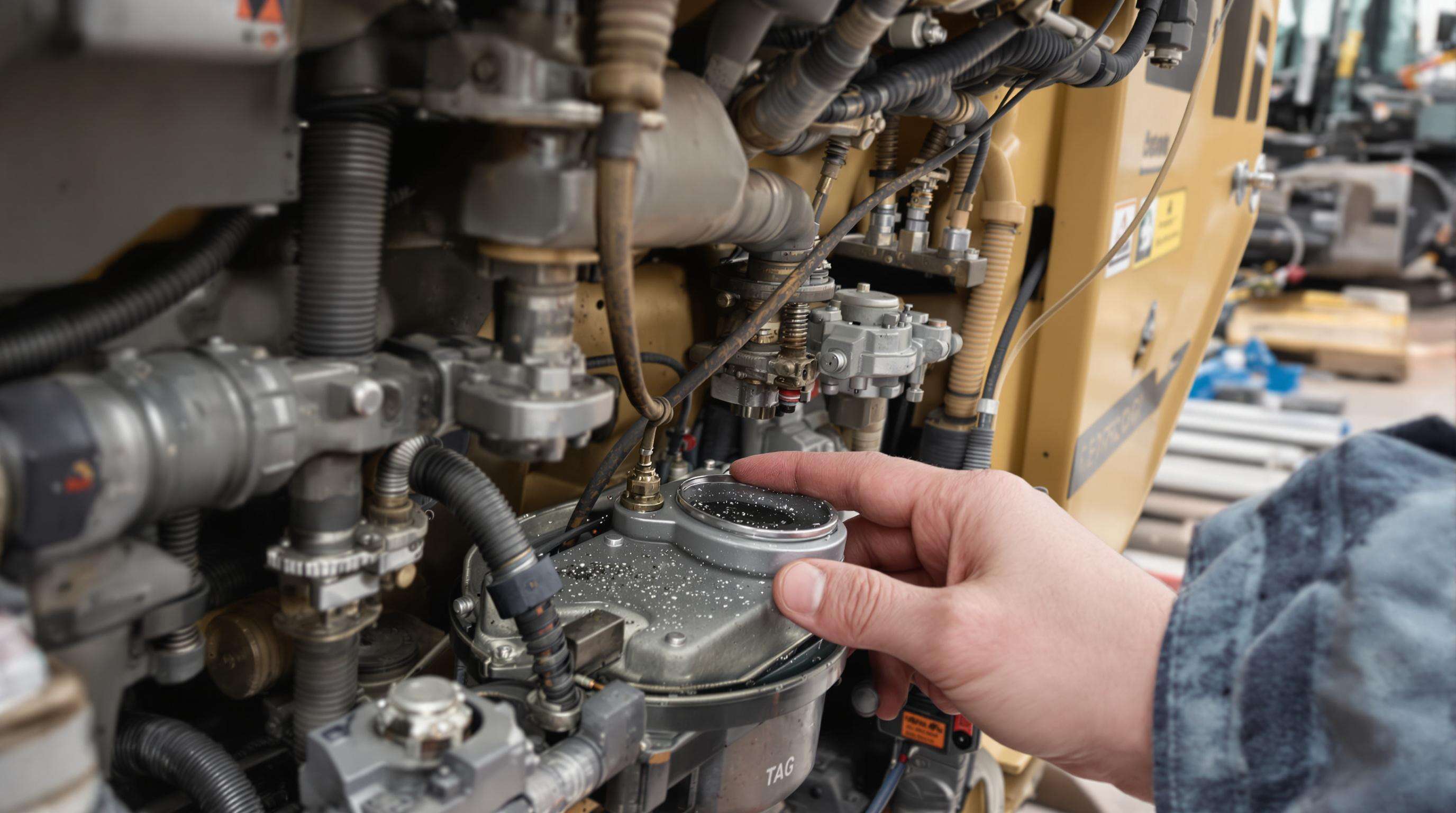

การตรวจสอบอุปกรณ์ก่อนเริ่มทำงานในแต่ละวันจะช่วยป้องกันอุบัติเหตุไม่ให้เกิดขึ้นตั้งแต่แรกเริ่ม เมื่อผู้ควบคุมพบปัญหา เช่น รอยรั่วของน้ำมันในระบบไฮดรอลิก สายไฟฟ้าชำรุด หรือตีนตะขาบมีรอยสึกหรอในระยะเริ่มต้น ก็สามารถแก้ไขได้ก่อนที่ปัญหาจะลุกลาม ตามการวิจัยที่เผยแพร่เมื่อปีที่แล้วจากสถาบันความปลอดภัยเครื่องจักรหนัก วิธีการเชิงรุกนี้ช่วยลดโอกาสเกิดอุบัติเหตุลงได้เกือบ 4 ใน 10 เทียบกับการรอจนกว่าจะเกิดความเสียหายขึ้น นอกจากนี้ การตรวจสอบเป็นประจำทุกเช้ายังช่วยลดการหยุดทำงานที่ไม่คาดคิด เพราะปัญหาทางกลหลายอย่างสามารถหลีกเลี่ยงได้ทั้งหมดหากตรวจพบในระหว่างการตรวจสอบตามปกติ แทนที่จะตรวจพบหลังจากเกิดความเสียหายแล้ว

รายการตรวจสอบที่สำคัญ: ระดับของเหลว ไฟ และระบบควบคุม

การตรวจสอบอย่างเป็นระบบควรให้ความสำคัญกับสามพื้นที่หลัก:

- น้ำมันไฮดรอลิกและน้ำมันเครื่อง – ระดับต่ำจะทำให้ชิ้นส่วนสึกหรอเร็วขึ้นและลดประสิทธิภาพของระบบ

- ไฟเตือนและสัญญาณเตือนความปลอดภัย – การเตือนเป็นระยะๆ มักบ่งชี้ถึงปัญหาในระบบไฟฟ้าที่เริ่มต้นขึ้น โดยมี 72% ที่แสดงสัญญาณเตือนล่วงหน้า

- การตอบสนองของระบบควบคุม – การตอบสนองของคันควบคุมช้าลงหรือติดขัด อาจบ่งชี้ถึงปัญหาของวาล์วไฮดรอลิกที่ต้องได้รับการแก้ไขทันที

การใช้รายการตรวจสอบมาตรฐานในการบำรุงรักษาเพื่อเพิ่มความปลอดภัยและความสอดคล้อง

ผู้จัดการอุปกรณ์รายงานว่ามีการปรับปรุงความสม่ำเสมอในการตรวจสอบถึง 45% เมื่อใช้รายการตรวจสอบแบบดิจิทัลที่มีการยืนยันด้วยรูปภาพ แม่แบบมาตรฐานช่วยให้มั่นใจว่าช่างเทคนิคได้ตรวจสอบองค์ประกอบความปลอดภัยมากกว่า 22 รายการ บันทึกอุณหภูมิของของเหลวให้อยู่ในช่วงที่ใช้งานได้ และทดสอบระบบหยุดฉุกเฉิน ซึ่งช่วยเพิ่มทั้งความสอดคล้องและการรับผิดชอบ

กรณีศึกษา: การลดเวลาหยุดชะงักด้วยการตรวจสอบประจำวันอย่างสม่ำเสมอ

การทดลองดำเนินการเป็นเวลา 9 เดือนในรถขุด 142 คัน แสดงให้เห็นว่าการตรวจสอบประจำวันสามารถลดตัวชี้วัดความล้มเหลวหลักได้อย่างมีนัยสำคัญ:

| เมตริก | การปรับปรุง |

|---|---|

| ความล้มเหลวของระบบไฮดรอลิก | 52% |

| ติดตามการเปลี่ยนชิ้นส่วนประกอบ | 41% |

| เหตุการณ์ที่ต้องบันทึกตามมาตรฐาน OSHA | 67% |

| ผู้ปฏิบัติงานที่ใช้เครื่องมือบนแท็บเล็ตในการตรวจสอบสามารถทำงานได้เร็วขึ้น 28% และยังช่วยเพิ่มอัตราการตรวจจับข้อบกพร่อง |

กลยุทธ์การบำรุงรักษาเชิงป้องกันเพื่อลดการเสียหายของรถขุด

เข้าใจความแตกต่างระหว่างการบำรุงรักษาตามระยะและบำรุงรักษาเชิงป้องกันในการดูแลรถขุด

การบำรุงรักษาตามระยะ ได้แก่ งานที่ต้องทำเป็นประจำ เช่น การตรวจสอบระดับของเหลวและการเปลี่ยนไส้กรอง ในขณะที่การบำรุงรักษาเชิงป้องกันคือการเปลี่ยนชิ้นส่วนก่อนที่จะเกิดความเสียหาย เช่น การเปลี่ยนแบริ่งสวิงเมื่อครบ 8,000 ชั่วโมง การดำเนินการเชิงกลยุทธ์นี้ช่วยลดเวลาการหยุดทำงานที่ไม่ได้วางแผนไว้ลง 35–50% ตามคำแนะนำของผู้ผลิตและข้อมูลจากอุตสาหกรรม

ช่วงเวลาการบำรุงรักษาที่แนะนำตามชั่วโมงการใช้งาน

การบำรุงรักษาควรสอดคล้องกับค่าที่แสดงบนมิเตอร์

- เปลี่ยนของเหลวในระบบไฮดรอลิก: ทุก 1,000 ชั่วโมง

- ปรับแรงตึงของตีนตะขาบ: ทุก 250 ชั่วโมง

- หล่อลื่นจุดหมุนแขนกล: ทุก 500 ชั่วโมง

การปฏิบัติตามช่วงเวลาที่กำหนดช่วยป้องกันความล้มเหลวของระบบไฮดรอลิกได้ถึง 72% จากการศึกษาด้วยการวิเคราะห์ของเหลว

แนวทางปฏิบัติที่ดีที่สุดสำหรับการติดตามการบำรุงรักษาและการตรวจสอบเครื่องขุด

ระบบบันทึกข้อมูลดิจิทัลด้วย CMMS (Computerized Maintenance Management Systems) ช่วยแจ้งเตือนการบำรุงรักษาอัตโนมัติและเพิ่มประสิทธิภาพในการแก้ไขปัญหา โดยช่างเทคนิคที่ใช้แพลตฟอร์มบนระบบคลาวด์สามารถแก้ไขปัญหาได้เร็วขึ้น 28% ด้วยการเข้าถึงประวัติการใช้งานเครื่องจักรแบบเรียลไทม์และขั้นตอนมาตรฐานที่ผู้ผลิตแนะนำ

ข้อมูลเชิงลึก: การบำรุงรักษาเชิงป้องกันช่วยลดปัญหาลงได้สูงสุด 60%

การวิเคราะห์ในปี 2023 จากเครื่องขุด 1,200 เครื่อง พบว่าการบำรุงรักษาตามกำหนดช่วยให้เกิด:

- รั่วของระบบไฮดรอลิกลดลง 60%

- การเปลี่ยนชิ้นส่วนระบบตีนตะขาบลดลง 45%

- เครื่องยนต์รับความร้อนลดลง 55%

ซึ่งช่วยประหยัดค่าใช้จ่ายเฉลี่ยได้ 18,000 ดอลลาร์สหรัฐต่อเครื่องต่อปี สำหรับค่าซ่อมแซมและเวลาที่เครื่องหยุดทำงาน

การซ่อมแซมแบบตอบสนองเทียบกับการบำรุงรักษาเชิงป้องกัน: การประเมินต้นทุนและข้อแลกเปลี่ยนด้านความปลอดภัย

การซ่อมแซมแบบตอบสนองมีค่าใช้จ่ายมากกว่า 40% ภายในสามปีเมื่อเทียบกับโปรแกรมการบำรุงรักษาเชิงป้องกัน (สถาบันโพนีมอน ปี 2023) ที่สำคัญยิ่งไปกว่านั้น การปฏิบัติตามกำหนดการบำรุงรักษาของผู้ผลิตอุปกรณ์เดิม (OEM) สามารถลดการบาดเจ็บที่เกี่ยวข้องกับอุปกรณ์ได้ถึง 67% ตามข้อมูลความสอดคล้องของ OSHA ซึ่งแสดงให้เห็นถึงข้อได้เปรียบด้านความปลอดภัยที่สำคัญของการบำรุงรักษาเชิงรุก

การรักษาความสมบูรณ์ของระบบไฮดรอลิกและความมีประสิทธิภาพของของเหลว

บทบาทของระบบไฮดรอลิกต่อสมรรถนะและความปลอดภัยของผู้ควบคุมเครื่องจักร

ระบบไฮดรอลิกขับเคลื่อนการเคลื่อนไหวของเครื่องขุดถึง 90% ทำให้สามารถควบคุมบูม แขน และถังได้อย่างแม่นยำ ตามรายงานจากสถาบันพลังงานของเหลว ปี 2023 ระบุว่า 70% ของความล้มเหลวในระบบไฮดรอลิกเกิดจากการปนเปื้อน ซึ่งอาจทำให้ผู้ควบคุมเครื่องเสียการควบคุมและนำไปสู่การสูญเสียแรงดันอย่างฉับพลัน ซึ่งเป็นความเสี่ยงร้ายแรงในพื้นที่ขุดเจาะที่กำลังดำเนินอยู่

การตรวจสอบระดับของเหลวและความเสี่ยงจากการปนเปื้อนในระบบไฮดรอลิก

ปฏิบัติตามขั้นตอนการตรวจสอบสามขั้นตอน:

- ตรวจสอบระดับของเหลวในถังก่อนเริ่มทำงานแต่ละกะ

- ตรวจสอบอนุภาคโลหะที่บ่งชี้ถึงการสึกหรอภายใน

- ดำเนินการทดสอบความหนืดทุกเดือน

ของเหลวที่ปนเปื้อนลดประสิทธิภาพระบบลง 30–50% เครื่องนับอนุภาคแบบติดตั้งถาวร (Inline particle counters) สามารถตรวจจับได้เร็วกว่าการตรวจสอบด้วยตาเปล่าถึง 60% ตามผลการวิจัยด้านสารหล่อลื่นปี 2024

เทคนิคการหล่อลื่นที่เหมาะสมเพื่อการทำงานที่สมบูรณ์ของชิ้นส่วนไฮดรอลิก

แนวทางปฏิบัติที่สำคัญ ได้แก่:

- ใช้น้ำมันไฮดรอลิกเกรด ISO ตามที่ผู้ผลิตกำหนด

- ระบายน้ำมันหล่อลื่นทุกจุดด้วยไขมันหล่อลื่นที่เข้ากันได้สัปดาห์ละครั้ง

- รักษาความสะอาดของเพลากระบอกสูบเพื่อป้องกันความเสียหายจากอนุภาคขัดสี

รถขุดที่มีระบบหล่อลื่นอัตโนมัติประสบกับความล้มเหลวที่ข้อต่อน้อยลง 45% เมื่อเทียบกับรถขุดที่บำรุงรักษาด้วยวิธีการแบบเดิม ตามรายงานการศึกษาด้านความน่าเชื่อถือปี 2024

แนวโน้มใหม่: เซ็นเซอร์อัจฉริยะสำหรับการวินิจฉัยระบบไฮดรอลิกแบบเรียลไทม์

เครื่องจักรขุดเจาะรุ่นใหม่ปัจจุบันใช้เซ็นเซอร์ที่รองรับ IoT ซึ่งสามารถ:

- ตรวจสอบความผันผวนของแรงดันด้วยความแม่นยำ ±2%

- บันทึกอุณหภูมิของของเหลวทุกๆ 15 นาที

- ตรวจจับสิ่งปนเปื้อนในระดับไมโครด้วยการวิเคราะห์คุณสมบัติด้านไดอิเล็กตริก

ผลการทดสอบภาคสนามแสดงให้เห็นว่าระบบเหล่านี้ช่วยลดเวลาที่เครื่องหยุดทำงานเนื่องจากปัญหาทางไฮดรอลิกถึง 40% และสามารถให้การแจ้งเตือนล่วงหน้าได้สูงสุดถึง 120 ชั่วโมงก่อนเกิดความล้มเหลว

การตรวจสอบและเปลี่ยนชิ้นส่วนที่สึกหรอเพื่อให้แน่ใจว่าโครงสร้างยังคงมีความปลอดภัย

การระบุตำแหน่งที่เกิดการสึกหรอในส่วนของตีนตะขาบ (tracks), กระบะขุด (buckets), เพลากับชิ้นส่วนโครงล่าง (undercarriage)

การตรวจสอบด้วยสายตามทุกวันช่วยป้องกันการล้มเหลวของโครงสร้าง ตัวชี้วัดหลักๆ ได้แก่ การสึกหรือของตีนตะขาบที่ไม่สม่ำเสมอ ฟันกระบะขุดที่ถูกกัดเซาะ และเพลาที่ยืดออกเกิน 3% การสึกหรอของโครงล่างควรได้รับการวัดเทียบกับค่าที่ผู้ผลิตกำหนด เนื่องจาก 40% ของการล้มเหลวของโครงสร้างเกิดจากการละเลยการบำรุงรักษาชิ้นส่วนตีนตะขาบ (รายงานความปลอดภัยเครื่องจักรหนัก ปี 2023)

กลยุทธ์การเปลี่ยนชิ้นส่วนอย่างล่วงหน้าเพื่อยืดอายุการใช้งานของเครื่องขุดเจาะ

การเปลี่ยนอะไหล่ตามกำหนดเวลาโดยอ้างอิงจากชั่วโมงการทำงาน ช่วยรักษาประสิทธิภาพและลดเวลาที่เครื่องจะหยุดทำงาน เพื่อรักษาแรงขุดและประสิทธิภาพการเคลื่อนที่ ควรเปลี่ยนฟันกระบะขุดทุก 500–700 ชั่วโมง และเปลี่ยนโซ่สายพานทุก 10,000 ชั่วโมง ผู้ผลิตชั้นนำแนะนำให้จัดเก็บอะไหล่ไว้ในสต็อกในสัดส่วน 15–20% ของมูลค่าเครื่องจักรทั้งหมด เพื่อป้องกันการล่าช้าของโครงการ

การตรวจสอบโครงสร้างสำคัญ: การตรวจหาความแตกร้าวหรือการบิดงอในชิ้นส่วนแขนและโครงยึด

การทดสอบโดยไม่ทำลายเป็นประจำทุกไตรมาส เช่น การตรวจสอบด้วยอนุภาคแม่เหล็ก มีความจำเป็นอย่างมากต่อชิ้นส่วนที่รับน้ำหนัก ข้อกำหนดเกณฑ์มาตรฐานอุตสาหกรรมมีดังนี้:

| ชิ้นส่วน | ความทนต่อรอยร้าว | ข้อจำกัดการบิดงอ |

|---|---|---|

| รอยเชื่อมบูม | 0.5 มิลลิเมตร | การเคลื่อนมุม 2° |

| จุดหมุนแขน | 0.3 มิลลิเมตร | การยืดตัว 1.5 มม. |

| ชุดต่อตัวกระบะ | 0.7 มม. | สูญเสียความหนา 3% |

อุปกรณ์ที่เกินเกณฑ์เหล่านี้ต้องถูกกักกันทันทีจนกว่าจะได้รับการซ่อมแซม

ระเบียบวิธีด้านความปลอดภัยและการจัดทำเอกสารเพื่อให้ปฏิบัติตามการบำรุงรักษา

การบังคับใช้ขั้นตอนการล็อกเอาต์-ติดป้าย (LOTO) ระหว่างการให้บริการเครื่องขุดเจาะ

ขั้นตอน LOTO จะแยกแหล่งพลังงานเพื่อป้องกันการเริ่มต้นอุปกรณ์โดยไม่ได้ตั้งใจในระหว่างการบำรุงรักษา เจ้าหน้าที่เทคนิคต้องตรวจสอบให้แน่ใจว่าระบบไฮดรอลิกและระบบไฟฟ้าถูกตัดพลังงานอย่างสมบูรณ์โดยใช้ล็อกและป้ายมาตรฐาน การละเลยขั้นตอน LOTO คิดเป็น 18% ของอาการบาดเจ็บจากอุปกรณ์หนักในแต่ละปี ซึ่งเน้นถึงความจำเป็นในการฝึกอบรมและตรวจสอบอย่างเข้มงวด

อุปกรณ์ป้องกันส่วนบุคคล (PPE) ที่จำเป็นสำหรับช่างเทคนิคบำรุงรักษา

PPE ที่จำเป็น ได้แก่ หมวกกันน็อกทนแรงกระแทก ถุงมือตัดไม่เข้า รองเท้าหัวเหล็ก และเสื้อสะท้อนแสงที่มองเห็นได้ชัดเจน ต้องใช้อุปกรณ์ป้องกันดวงตาและหน้ากากเมื่อทำการจัดการกับของเหลวไฮดรอลิกหรือสารหล่อลื่น การใช้ PPE ที่เหมาะสมสามารถลดความรุนแรงของอาการบาดเจ็บลงได้ 72% ในระหว่างทำงานบำรุงรักษา ตามการวิเคราะห์ด้านความปลอดภัยในการทำงาน

ยึดเครื่องจักรให้แน่นเพื่อให้แน่ใจว่ามีความเสถียรขณะทำงานที่ช่วงล่าง

ก่อนทำการตรวจสอบช่วงล่าง ควรติดตั้งขาตั้งเพื่อเพิ่มความมั่นคงหรืออุปกรณ์ยึดยัน การทำงานบนพื้นที่ไม่เรียบเพิ่มความเสี่ยงต่อการพลิกคว่ำถึง 34% ดังนั้นการยึดยันให้แน่นถือเป็นสิ่งสำคัญอย่างยิ่ง ควรตรวจสอบเสมอว่าเบรกมือถูกใช้งานแล้ว และกระบอกถูกวางบนพื้นเพื่อป้องกันการเคลื่อนไหวโดยไม่ได้ตั้งใจ

การจัดเก็บบันทึกการบำรุงรักษาอย่างละเอียดเพื่อให้สอดคล้องกับข้อกำหนดและพร้อมสำหรับการตรวจสอบ

บันทึกการบำรุงรักษาแบบดิจิทัลช่วยให้เป็นไปตามมาตรฐาน OSHA และ ISO 45001 โดยการบันทึกการตรวจสอบ การซ่อมแซม และการเปลี่ยนชิ้นส่วน ระบบการจัดเก็บเอกสารแบบมีโครงสร้างสามารถลดข้อผิดพลาดในการปฏิบัติตามข้อกำหนดได้ถึง 40% และเพิ่มความพร้อมสำหรับการตรวจสอบ ข้อมูลที่บันทึกควรมีเวลาที่ระบุชัดเจน ลายมือชื่อของช่างเทคนิค และการดำเนินการแก้ไขที่ได้ดำเนินการแล้ว

ความสำคัญของการซ่อมแซมทันทีเมื่อตรวจพบข้อบกพร่องที่สำคัญ

การล่าช้าในการซ่อมแซมรอยร้าวโครงสร้างหรือการรั่วของระบบไฮดรอลิก จะเพิ่มความเสี่ยงต่อการเกิดความล้มเหลวถึง 3.5 เท่า ควรให้ความสำคัญกับการซ่อมแซมรอยร้าวที่จุดเชื่อมบูม (boom weld fractures) ความล้มเหลวของซีลกระบอกสูบ (cylinder seal failures) หรือปัญหาแรงดึงสายพาน (track tension issues) เพื่อป้องกันเหตุการณ์ร้ายแรง หลังการซ่อมแซมควรทำการทดสอบโหลดเพื่อตรวจสอบความสมบูรณ์ของการทำงานก่อนนำเครื่องจักรกลับเข้าสู่การใช้งาน

ส่วน FAQ

องค์ประกอบหลักของการตรวจสอบก่อนการใช้งานในแต่ละวันสำหรับรถขุด (excavator) คืออะไร

องค์ประกอบหลักได้แก่ การตรวจสอบระดับน้ำมันไฮดรอลิกและน้ำมันเครื่อง ตรวจสอบให้แน่ใจว่าไฟเตือนและสัญญาณเตือนความปลอดภัยทำงานได้ปกติ และประเมินความไวในการตอบสนองของระบบควบคุม

ทำไมการบำรุงรักษาเชิงป้องกันจึงมีความสำคัญต่อรถขุด (excavator)

การบำรุงรักษาเชิงป้องกันเกี่ยวข้องกับการเปลี่ยนชิ้นส่วนและตรวจสอบเป็นประจำอย่างเชิงรุก เพื่อป้องกันความล้มเหลวของอุปกรณ์ ซึ่งจะช่วยลดการหยุดทำงานแบบไม่ได้คาดการณ์ล่วงหน้า และเพิ่มความปลอดภัย

ปัญหาที่พบบ่อยในระบบไฮดรอลิกของรถขุด (excavator) มีอะไรบ้าง

ปัญหาที่พบบ่อย ได้แก่ การรั่วของระบบไฮดรอลิก การปนเปื้อน และระดับของเหลวที่ไม่มีประสิทธิภาพ ซึ่งอาจส่งผลต่อการปฏิบัติงานการขุดเจาะ

การบันทึกข้อมูลการบำรุงรักษาแบบดิจิทัลช่วยเพิ่มประสิทธิภาพในการปฏิบัติตามข้อกำหนดและตรวจสอบการตรวจสอบได้อย่างไร

ระบบบันทึกแบบดิจิทัลจะบันทึกข้อมูลการตรวจสอบและการซ่อมแซมอย่างละเอียด ช่วยให้ปฏิบัติตามมาตรฐานความปลอดภัยได้ดีขึ้น และทำให้การตรวจสอบมีประสิทธิภาพมากยิ่งขึ้น