Vilka säkerhetsåtgärder bör ingå i underhåll av schaktmaskiner?

Dagliga Förberedande Kontroller för att Säkerställa Excavatorns Säkerhet

Betydelsen av förberedande kontroller för att förhindra olyckor på arbetsplatsen

Att kontrollera utrustningen innan arbetet påbörjas varje dag hjälper till att förhindra olyckor redan från början. När operatörer upptäcker problem såsom oljeläckage kring hydrauliken, skadad elektrisk kabel eller spår som visar tecken på slitage i tidig ålder kan dessa åtgärdas innan något går sönder. Enligt forskning från Heavy Equipment Safety Institute som publicerades förra året minskar detta proaktiva tillvägagångssätt olycksrisken med nästan 4 av 10 fall jämfört med att vänta tills något går sönder. Regelbundna morgonkontroller innebär också färre oväntade stopp eftersom många mekaniska problem kunde undvikits helt om de upptäckts under rutinkontroll istället för efter att en driftstörning inträffat.

Viktig kontrolllista: vätskenivåer, lampor och styrsystem

En systematisk kontroll bör prioritera tre kritiska områden:

- Hydraulolja & motorolja – Låga nivåer påskyndar komponentnötning och minskar systemets effektivitet.

- Varningslampor & säkerhetslarm – Intermittenta varningar signalerar ofta tidiga elektriska systemfel, där 72 % visade tidigare varningsindikationer.

- Kontrollens respons – Fördröjda eller klibbiga joystick-responser kan indikera hydraulventilproblem som kräver omedelbar åtgärd.

Använda standardiserade underhållschecklistor för att förbättra säkerhetsöverensstämmelse

Utrustningschefer rapporterar en 45 % förbättring i kontrollkonsekvens när digitala checklistor med fotodokumentation används. Standardiserade mallar säkerställer att tekniker kontrollerar 22+ säkerhetskomponenter, dokumenterar oljens temperatur inom driftområdena och testar nödavstängningssystem – vilket förbättrar både efterlevnad och ansvarstagande.

Fallstudie: Minska driftstopp genom konsekventa dagliga kontroller

En 9-månadersstudie på 142 schaktmaskiner visade att dagliga kontroller betydligt minskade viktiga felfrekvenser:

| Metriska | Förbättring |

|---|---|

| Hydrauliska fel | 52% |

| Spåra komponentutbyten | 41% |

| OSHA-registrerade incidenter | 67% |

| Operatörer som använde plattbaserade verktyg slutförde kontroller 28 % snabbare samtidigt som de upptäckte fler defekter. |

Förebyggande underhållsstrategier för att minimera brytning av schaktmaskiner

Förstå skillnaden mellan rutinmässigt och förebyggande underhåll vid schaktmaskinunderhåll

Rutinmässigt underhåll inkluderar regelbundna uppgifter som kontroll av vätskor och filterbyten, medan förebyggande underhåll innebär proaktivt delbyte innan fel uppstår – till exempel att byta svängningslager vid 8 000 timmar. Enligt tillverkarens riktlinjer och branschdata minskar detta oplanerad driftstopp med 35–50 %.

Rekommenderade underhållsintervall baserat på drifttimmar

Underhåll bör anpassas efter mätaravläsningar:

- Byte av hydraulvätska: Varje 1 000 timmar

- Spåntappning: Varje 250 timmar

- Smörjning av bommens svängrör: Varje 500 timmar

Att följa dessa intervall förhindrar 72 % av hydrauliska systemfel, enligt vätskeanalysstudier.

Bästa metoder för att följa underhåll och besiktningar av traktorar

Digitala loggar via CMMS (Computerized Maintenance Management Systems) automatiserar servicepåminnelser och förbättrar felavhjälpning. Tekniker som använder molnbaserade plattformar löser problem 28 % snabbare genom att få tillgång till realtidsutrustningshistorik och tillverkarens rekommenderade protokoll.

Datainsikt: Upp till 60 % minskning av fel med förebyggande underhåll

En analys från 2023 av 1 200 traktorar visade att schemalagt förebyggande underhåll ledde till:

- 60 % färre hydrauliska läckor

- 45 % färre utbyten av löpbanesystem

- 55 % minskning av motoröverhettning

Detta resulterar i genomsnittlig besparing på 18 000 dollar per maskin per år i reparationer och driftstoppskostnader.

Reaktiv och Preventiv Underhåll: En Jämförelse av Kostnader och Säkerhet

Reparationskostnader för reaktivt underhåll är 40% högre över tre år jämfört med preventiva program (Ponemon Institute 2023). Ännu viktigare är att följa OEM:s underhållsplaner som minskar skador relaterade till utrustning med 67%, enligt OSHA:s efterlevnadsdata, vilket belyser den kritiska säkerhetsfördelen med proaktiv vård.

Upprätthålla Hydraulsystemens Integritet och Vätskeffektivitet

Rollen av hydraulsystem i excavatorprestanda och operatörsäkerhet

Hydraulsystem driver 90% av excavatorrörelser, vilket möjliggör exakt kontroll av bommar, armar och kärror. Enligt en studie från Fluid Power Institute 2023 orsakas 70% av hydrauliskt fel av föroreningar, vilket kan äventyra operatörens kontroll och leda till plötslig tryckförlust – vilket innebär allvarliga risker i aktiva schaktområden.

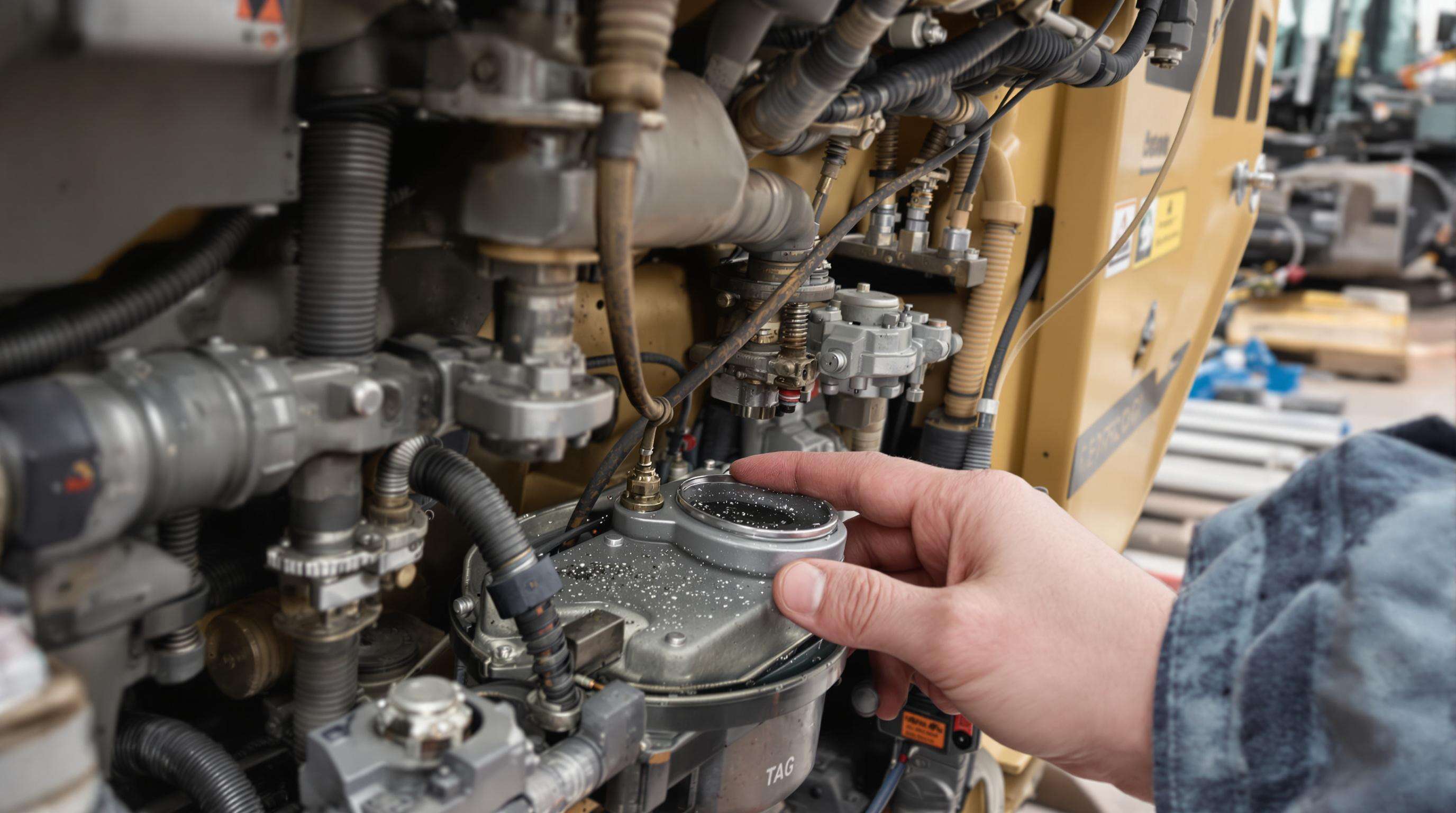

Övervaka nivåer av hydraulvätska och risker för föroreningar

Följ en trestegsinspektionsprotokoll:

- Kontrollera tanknivåer före varje arbetspass

- Inspektera efter metallpartiklar som indikerar inre slitage

- Utför månatliga viskositetstester

Förorenad vätska minskar systemets effektivitet med 30–50 %. Onlinepartikelräknare möjliggör 60 % snabbare identifiering än visuella kontroller, enligt forskning om smörjning från 2024.

Rätt smörjningstekniker för optimal funktion av hydrauliska komponenter

Nyckel rekommenderade metoder inkluderar:

- Använda hydrauloljor i ISO-kvalitet enligt tillverkarens specifikationer

- Veckovis rengöring av smörjningspunkter med kompatibla fett

- Hålla cylinderstavar rena för att förhindra slipande skador

Excavatorer med automatiska smörjsystem får 45 % färre ledskador än de som underhålls manuellt, enligt en tillförlitlighetsstudie från 2024.

Påkommande trender: Smarta sensorer för diagnostisering av hydrauliska system i realtid

Moderna schaktmaskiner använder alltmer IoT-aktiverade sensorer som:

- Övervakar tryckfluktuationer med en noggrannhet på ±2%

- Registrerar vätskets temperatur var 15:e minut

- Upptäcker mikroskopiska föroreningar via dielektrisk analys

Fälttester visar att dessa system minskar driftstopp relaterat till hydrauliken med 40% och ger förutsägande varningar upp till 120 timmar innan ett fel uppstår.

Inspektera och byt ut slitna komponenter för att säkerställa strukturell säkerhet

Identifiera slitage i banor, kärror, pinnar och underredskomponenter

Dagliga visuella inspektioner hjälper till att förhindra strukturella fel. Viktiga indikatorer är ojämnt slitage på banorna, utslitna kärrtänder och förlängda pinnar som överstiger 3%. Underreds-slitage bör mätas mot tillverkarens gränsvärden, eftersom 40% av de strukturella felen orsakas av försummade banskompontenter (Heavy Equipment Safety Report 2023).

Proaktiva utbytesstrategier för att förlänga schaktmaskinens servicelevnad

Planerade utbyten baserat på drifttimmar upprätthåller prestanda och minskar driftstopp. Byt skopptänder var 500–700 timme och banaleder vid 10 000 timmar för att bevara borrkraft och manöverförmåga. Ledande tillverkare rekommenderar att hålla ett reservdelslager som motsvarar 15–20 % av flottans värde för att undvika projektfördröjningar.

Kritiska strukturkontroller: Upptäcka sprickor eller deformationer i bom- och armfogar

Kvartalsvis provning utan förstörelse – såsom magnetpulverinspektion – är avgörande för komponenter som bär last. Branschens standardtoleransgränser är:

| Komponent | Spricktålighet | Deformationsgräns |

|---|---|---|

| Bomsvetsar | 0,05 mm | 2° vinkelförskjutning |

| Armfogpunkter | 0,3 mm | 1,5 mm förlängning |

| Skopplänkar | 0.7mm | 3% tjocklektsförlust |

Utrustning som överskrider dessa trösklar måste omedelbart sättas i karantän tills den är reparerad.

Säkerhetsprotokoll och dokumentation för underhållsöverenskommelse

Genomförande av LOTO-förfaranden (Lås och märk) vid service av exkavatorer

LOTO-förfaranden isolerar energikällor för att förhindra oavsiktliga igångsättningar under underhåll. Tekniker måste verifiera att hydrauliska och elektriska system är fullständigt frånkopplade med hjälp av standardiserade lås och märkningar. Försummelse av LOTO står för 18% av de årliga skadorna på tung utrustning, vilket betonar vikten av strikt utbildning och granskningar.

Obligatorisk personlig skyddsutrustning (PPE) för underhållstekniker

Viktig PPE omfattar slaghållfasta hjälmar, snittskyddsglovar, stålskyddade skor och högsynlig västar. Ögonskydd och andningsskydd krävs vid hantering av hydraulvätskor eller smörjmedel. Rätt PPE minskar skadans allvarlighet med 72% under underhållsarbete, enligt yrkessäkerhetsanalyser.

Säkra maskinen för att säkerställa stabilitet vid arbete under chassit

Innan inspektion av chassit, aktivera stabiliseringsben eller blockeringssystem. Att arbeta på ojämn mark ökar risken för att maskinen välter med 34 %, vilket gör korrekt stabilisering avgörande. Bekräfta alltid att parkeringsbromsen är aktiverad och att skeden är placerad på marken för att förhindra oavsiktlig rörelse.

Att förvara detaljerade underhållsloggar för att säkerställa efterlevnad och revision

Digitala underhållsloggar stöder efterlevnad av OSHA och ISO 45001-standarder genom att dokumentera inspektioner, reparationer och komponentbyten. Strukturerade dokumentationssystem minskar efterlevnadsfel med 40 % och förbättrar revisionssäkerheten. Posterna bör innehålla tidsstämplar, teknikers signaturer och åtgärder som har vidtagits.

Vikten av omedelbara reparationer vid upptäckt av kritiska fel

Att skjuta upp reparationer för strukturella sprickor eller hydrauliska läckor ökar risk för fel med 3,5 gånger. Prioritera reparationer av sprickor i bärverkets svetsar, läckage i cylinderns tätningar eller spänningsproblem i banorna för att förhindra allvarliga incidenter. Efter reparation bör en belastningstest utföras för att verifiera driftsäkerheten innan maskinen tas tillbaka i drift.

FAQ-sektion

Vilka är de viktigaste komponenterna i en daglig preoperativ kontroll av en grävmaskin?

De viktigaste komponenterna är att kontrollera nivåerna av hydraulolja och motorolja, säkerställa att varningslampor och säkerhetslarm fungerar korrekt samt bedöma styrsystemets respons.

Varför är förebyggande underhåll kritiskt för grävmaskiner?

Förebyggande underhåll innebär proaktivt utbyte av delar och rutinmässiga kontroller för att förhindra maskinbrott, vilket hjälper till att minska oförutspådd driftstopp och förbättra säkerheten.

Vilka är de vanligaste problemen med hydrauliksystemet i grävmaskiner?

Vanliga problem inkluderar hydrauliska läckor, föroreningar och ineffektiva oljenivåer, vilket kan äventyra grävoperationer.

Hur kan digitala underhållsloggar förbättra efterlevnad och revisioner?

Digitala loggar registrerar detaljerade uppgifter om besiktningar och reparationer, vilket förbättrar efterlevnaden av säkerhetsstandarder och gör revisioner mer effektiva.