Jakie środki bezpieczeństwa należy stosować podczas konserwacji koparek?

Codzienne inspekcje przedrozruchowe w celu zapewnienia bezpieczeństwa koparek

Znaczenie inspekcji przedrozruchowych w zapobieganiu wypadkom na placu budowy

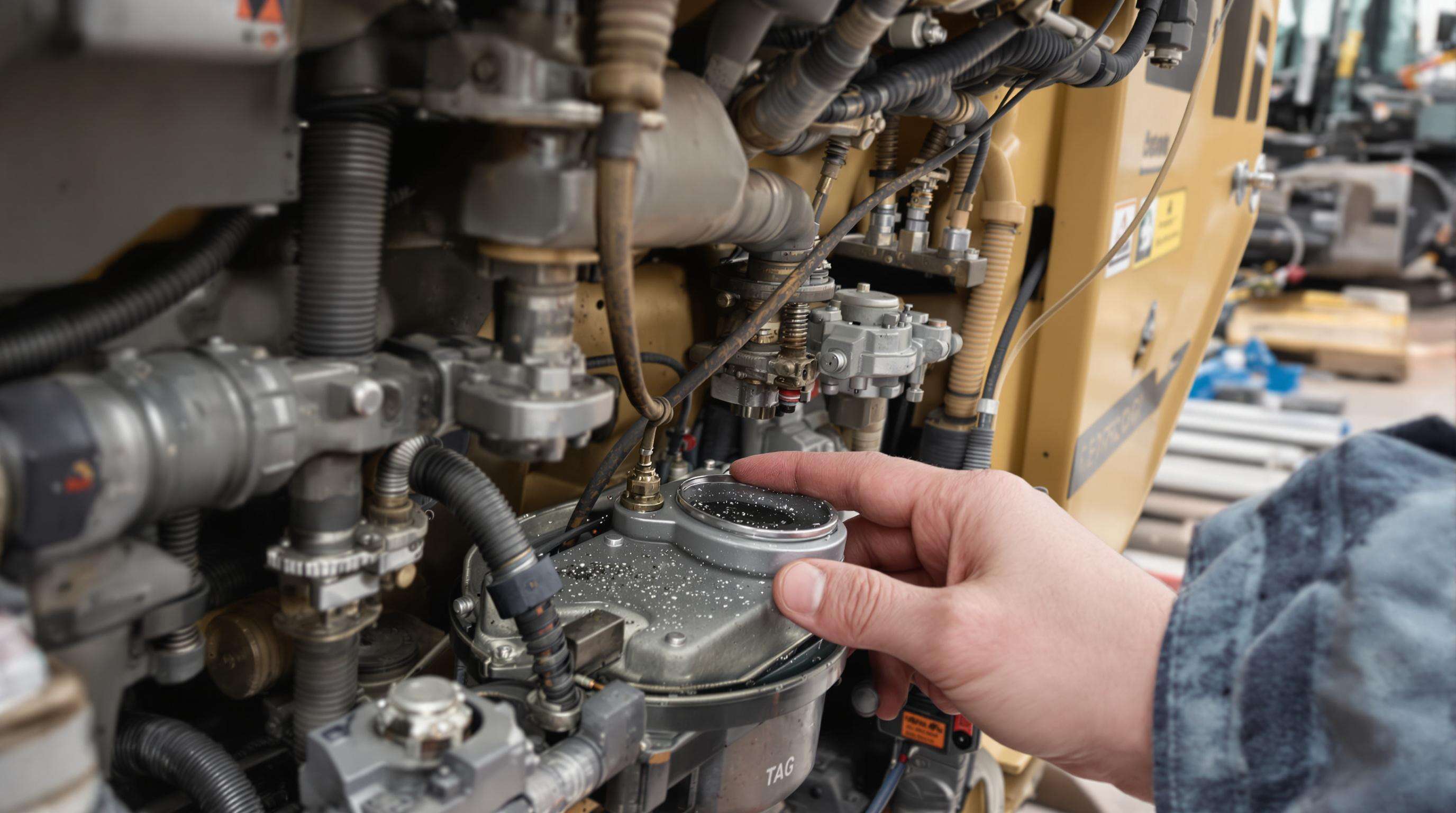

Sprawdzanie sprzętu przed rozpoczęciem pracy każdego dnia pomaga zapobiec wypadkom już na etapie ich powstawania. Gdy operatorzy zauważają problemy, takie jak wycieki oleju wokół układu hydraulicznego, uszkodzone przewody elektryczne lub gąsienice wykazujące oznaki zużycia, mogą je naprawić zanim coś pójdzie nie tak. Zgodnie z badaniami opublikowanymi w zeszłym roku przez Instytut Bezpieczeństwa Sprzętu Ciężkiego, takie podejście zapobiega aż w 4 na 10 przypadkach wypadków w porównaniu z oczekiwaniem aż do momentu awarii. Co więcej, regularne poranne kontrole oznaczają mniej nieoczekiwanych wyłączeń, ponieważ wiele problemów mechanicznych można było uniknąć, gdyby zostały wykryte podczas rutynowej inspekcji, a nie dopiero po wystąpieniu awarii.

Podstawowa lista kontrolna: poziomy płynów, światła i systemy sterujące

Systematyczna inspekcja powinna skupiać się na trzech kluczowych obszarach:

- Płyny hydrauliczne i olej silnikowy – Niskie poziomy przyspieszają zużycie komponentów i zmniejszają skuteczność systemu.

- Lampki ostrzegawcze i alarmy bezpieczeństwa – Przerywane sygnały często wskazują na wczesne problemy systemu elektrycznego, z czego 72% wykazywało wcześniejsze objawy ostrzegawcze.

- Reakcja systemu sterowania – Opóźnione lub niestabilne reakcje joysticka mogą wskazywać na problemy z zaworami hydraulicznymi wymagającymi natychmiastowej interwencji.

Stosowanie standaryzowanych list kontrolnych serwisowych w celu zwiększenia zgodności z przepisami bezpieczeństwa

Menadżerowie sprzętu zgłaszają 45% poprawę spójności inspekcji dzięki wykorzystaniu cyfrowych list kontrolnych z weryfikacją fotograficzną. Standaryzowane szablony pozwalają technikom sprawdzić 22+ komponentów bezpieczeństwa, udokumentować temperatury płynów w zakresie roboczym oraz przetestować systemy awaryjnego zatrzymania – co poprawia zarówno zgodność z przepisami, jak i odpowiedzialność.

Studium przypadku: Skrócenie czasu przestoju dzięki regularnym codziennym inspekcjom

9-miesięczna próba przeprowadzona na 142 koparkach wykazała, że codzienne inspekcje znacząco zmniejszyły kluczowe wskaźniki awaryjności:

| Metryczny | Poprawa |

|---|---|

| Awarie hydrauliczne | 52% |

| Śledź wymianę komponentów | 41% |

| Wypadki podlegające rejestracji według OSHA | 67% |

| Operatorzy korzystający z narzędzi opartych na tabletach wykonywali kontrole o 28% szybciej, jednocześnie poprawiając wskaźniki wykrywania wad. |

Strategie konserwacji zapobiegawczej minimalizujące awarie koparek

Zrozumienie różnicy między konserwacją okresową a konserwacją zapobiegawczą w utrzymaniu koparek

Konserwacja okresowa obejmuje regularne zadania, takie jak sprawdzanie płynów i wymiana filtrów, natomiast konserwacja zapobiegawcza wiąże się z proaktywną wymianą części przed wystąpieniem awarii – na przykład wymiana łożysk obrotowych po 8000 godzinach pracy. Takie strategiczne podejście pozwala zredukować przestoje nieplanowane o 35–50%, zgodnie z wytycznymi producentów i danymi branżowymi.

Zalecane interwały konserwacyjne na podstawie godzin pracy

Konserwacja powinna być dostosowana do odczytów licznika:

- Wymiana oleju hydraulicznego: Co 1000 godzin

- Regulacja napięcia gąsienic: Co 250 godzin

- Smarowanie zawiasu ramienia: Co 500 godzin

Przestrzeganie tych interwałów zapobiega 72% awarii układu hydraulicznego, na podstawie badań analizy oleju.

Najlepsze praktyki dotyczące śledzenia konserwacji i inspekcji koparek

Cyfrowe rejestry za pomocą systemów CMS (Computerized Maintenance Management Systems) automatyzują przypomnienia serwisowe i poprawiają szybkość usuwania usterek. Technicy korzystający z platform chmurowych rozwiązują problemy o 28% szybciej dzięki dostępowi do historii urządzeń w czasie rzeczywistym oraz zaleceń producenta.

Wgląd w dane: do 60% redukcja usterek dzięki konserwacji zapobiegawczej

Analiza z 2023 roku przeprowadzona na 1200 koparkach wykazała, że planowana konserwacja zapobiegawcza doprowadziła do:

- 60% mniej wycieków hydraulicznych

- 45% niższa wymiana systemów gąsienicowych

- 55% redukcja przegrzewania silnika

Przekłada się to na średnie oszczędności w wysokości 18 000 USD rocznie na maszynę w kategoriach kosztów naprawy i przestojów.

Konserwatywna a reaktywna utrzymania ruchu: Ocena kompromitów związanych z kosztami i bezpieczeństwem

Naprawy reaktywne są o 40% droższe w ciągu trzech lat niż programy profilaktyczne (Ponemon Institute 2023). Co ważniejsze, przestrzeganie harmonogramów utrzymania ruchu zaleconych przez producenta zmniejsza liczba urazów związanych z maszynami o 67%, zgodnie z danymi zgodności OSHA, co podkreśla kluczową zaletę bezpieczeństwa wynikającą z podejścia proaktywnego.

Utrzymanie integralności systemu hydraulicznego i efektywności cieczy

Rola systemów hydraulicznych w wydajności koparek i bezpieczeństwie operatora

Systemy hydrauliczne napędzają 90% ruchów koparek, umożliwiając precyzyjną kontrolę ramion, ramion nośnych i kubłów. Zgodnie z badaniem Instytutu Napędu Płynowego z 2023 roku, 70% awarii hydraulicznych wynika z zanieczyszczenia, które może ograniczyć kontrolę operatora i prowadzić do nagłej utraty ciśnienia – stwarzając poważne zagrożenia w aktywnych strefach wykopywania.

Monitorowanie poziomu cieczy hydraulicznej i ryzyka zanieczyszczenia

Zastosuj trzystopniowy protokół inspekcji:

- Sprawdź poziom cieczy w zbiorniku przed każdym zmianą

- Sprawdź obecność cząsteczek metalowych wskazujących na zużycie wewnętrzne

- Wykonuj miesięczne testy lepkości

Zanieczyszczona ciecz obniża sprawność systemu o 30–50%. Liczniki cząsteczek w linii pozwalają na 60% szybsze wykrycie zanieczyszczeń niż inspekcja wzrokowa, zgodnie z badaniami z 2024 roku dotyczącymi smarowania

Odpowiednie techniki smarowania dla optymalnego działania elementów hydraulicznych

Kluczowe dobre praktyki obejmują:

- Stosowanie olejów hydraulicznych o zaleconej przez producenta klasie ISO

- Tygodniowe przemywanie punktów smarnych odpowiednimi smarami

- Utrzymanie czystości tłoków cylindrowych w celu zapobieżenia uszkodzeniom ściernym

Wykopywarki wyposażone w zautomatyzowane systemy smarowania doświadczają o 45% mniej usterek w węzłach łożyskowych niż te konserwowane ręcznie, zgodnie z badaniem niezawodności z 2024 roku

Nowszy trend: Czujniki inteligentne do diagnostyki systemów hydraulicznych w czasie rzeczywistym

Nowoczesne koparki coraz częściej wykorzystują czujniki z obsługą IoT, które:

- Monitorują fluktuacje ciśnienia z dokładnością ±2%

- Rejestrują temperaturę cieczy co 15 minut

- Wykrywają mikroskopijne zanieczyszczenia za pomocą analizy dielektrycznej

Testy terenowe wykazały, że te systemy zmniejszają przestoje związane z hydrauliką o 40% i umożliwiają prognozowanie awarii nawet 120 godzin przed ich wystąpieniem.

Inspekcja i wymiana zużytych komponentów w celu zapewnienia bezpieczeństwa konstrukcyjnego

Identyfikacja zużycia w gąsienicach, kubłach, sworzniach i elementach podwozia

Codzienne inspekcje wizualne pomagają zapobiegać uszkodzeniom konstrukcyjnym. Kluczowymi wskaźnikami są nierównomierne zużycie gąsienic, erozja zębów kubła oraz wydłużenie sworzni przekraczające 3%. Zużycie podwozia należy mierzyć w stosunku do progów określonych przez producenta, ponieważ 40% uszkodzeń konstrukcyjnych wynika z zaniedbań związanych z komponentami gąsienic (Raport Bezpieczeństwa Maszyn Budowlanych 2023).

Proaktywne strategie wymiany w celu wydłużenia okresu eksploatacji koparek

Wymiany planowe oparte na godzinach pracy utrzymują wydajność i zmniejszają przestoje. Zęby kosza należy wymieniać co 500–700 godzin, a łańcuchy gąsienic co 10 000 godzin, aby zachować siłę kopania i mobilność. Wiodący producenci zalecają utrzymywanie zapasów części zamiennych w wysokości 15–20% wartości floty, aby uniknąć opóźnień w realizacji projektów.

Krytyczne kontrole konstrukcyjne: Wykrywanie pęknięć lub odkształceń w zespole ramienia i ramieniowym

Czwartkowe badania nieniszczące – takie jak inspekcja metodą magnetyczną – są istotne dla elementów obciążonych. Przemysłowe limity tolerancji to:

| Komponent | Tolerancja pęknięć | Limit odkształcenia |

|---|---|---|

| Spawy na ramieniu | 0.5mm | 2° przesunięcie kątowe |

| Punkty obrotowe ramienia | 0,3 mm | 1,5 mm wydłużenie |

| Mechanizmy zęzowe | 0,7 mm | 3% straty grubości |

Urządzenia przekraczające te progi należy natychmiast odizolować do czasu dokonania naprawy.

Protokoły bezpieczeństwa i dokumentacja zgodne z wymogami utrzymania ruchu

Wymuszanie procedur blokady i oznaczenia (LOTO) podczas serwisowania koparek

Procedury LOTO izolują źródła energii, aby zapobiec przypadkowemu uruchomieniu podczas konserwacji. Technicy muszą upewnić się, że układy hydrauliczne i elektryczne są całkowicie odłączone od zasilania, stosując standaryzowane zamki i tabliczki. Zaniedbania dotyczące LOTO stanowią 18% rocznych urazów związanych z ciężkim sprzętem, co podkreśla konieczność surowego szkolenia i audytów.

Wymagane środki ochrony indywidualnej (PPE) dla techników utrzymania ruchu

Podstawowe PPE obejmują hełmy odporne na uderzenia, rękawice odporne na cięcie, buty z noskami stalowymi oraz kamizelki odblaskowe. Ochrona oczu i maski przeciwpyłowe są wymagane podczas pracy z cieczami hydraulicznymi lub smarami. Poprawne stosowanie PPE zmniejsza ciężkość urazów o 72% podczas wykonywania zadań konserwacyjnych, według analiz dotyczących bezpieczeństwa zawodowego.

Zabezpieczenie maszyny w celu zapewnienia stabilności podczas prac podwoziowych

Przed inspekcjami podwozia należy wdrożyć nogi stabilizujące lub urządzenia blokujące. Praca na nierównym terenie zwiększa ryzyko wywrócenia o 34%, dlatego prawidłowa stabilizacja jest krytyczna. Zawsze upewnij się, że hamulec postojowy jest zaciśnięty, a skrzynia uziemiona, aby zapobiec niekontrolowanym ruchom.

Prowadzenie szczegółowych dokumentów serwisowych w celu zapewnienia zgodności z przepisami i przygotowania do audytów

Cyfrowe dokumenty serwisowe wspierają zgodność z normami OSHA i ISO 45001, rejestrując inspekcje, naprawy i wymiany komponentów. Ustrukturalizowane systemy dokumentacji zmniejszają błędy związane ze zgodnością o 40% i zwiększają gotowość do audytów. Zapisy powinny zawierać oznaczenia czasowe, podpisy techników oraz podjęte działania naprawcze.

Znaczenie natychmiastowej naprawy po wykryciu usterek krytycznych

Opóźnianie napraw pęknięć konstrukcyjnych lub wycieków hydraulicznych zwiększa ryzyko awarii 3,5-krotnie. Priorytetem są naprawy pęknięć spawanych ramienia, uszkodzeń uszczelnień cylindra lub problemów z napięciem gąsienic, aby zapobiec katastrofalnym incydentom. Przed oddaniem maszyny do eksploatacji po naprawie należy wykonać test obciążeniowy w celu weryfikacji jej integralności roboczej.

Sekcja FAQ

Jakie są kluczowe elementy codziennego przeglądu przedrozruchowego koparki?

Do kluczowych elementów należy sprawdzenie poziomu cieczy hydraulicznej i oleju silnikowego, upewnienie się, że lampki ostrzegawcze i alarmy bezpieczeństwa działają poprawnie oraz ocena reakcji systemu sterowania.

Dlaczego konserwacja profilaktyczna jest krytyczna dla koparek?

Konserwacja profilaktyczna obejmuje wymianę części z wyprzedzeniem oraz regularne kontrole, które mają na celu zapobieganie awariom sprzętu, co pomaga ograniczyć przestoje i poprawia bezpieczeństwo.

Jakie są typowe problemy z układem hydraulicznym w koparkach?

Typowe problemy to wycieki hydrauliczne, zanieczyszczenia oraz niewystarczające poziomy cieczy, które mogą negatywnie wpływać na prowadzenie prac wykopaliskowych.

Jak cyfrowe dzienniki konserwacji mogą poprawić zgodność i audyty?

Dzienniki cyfrowe rejestrują szczegółowe dane dotyczące inspekcji i napraw, co poprawia zgodność ze standardami bezpieczeństwa i ułatwia przeprowadzanie audytów.