Hvilke sikkerhetstiltak bør inkluderes i vedlikehold av gravemaskiner?

Daglige før-start kontroller for å sikre gravemaskin sikkerhet

Viktigheten av før-start kontroller for å forhindre ulykker på arbeidsstedet

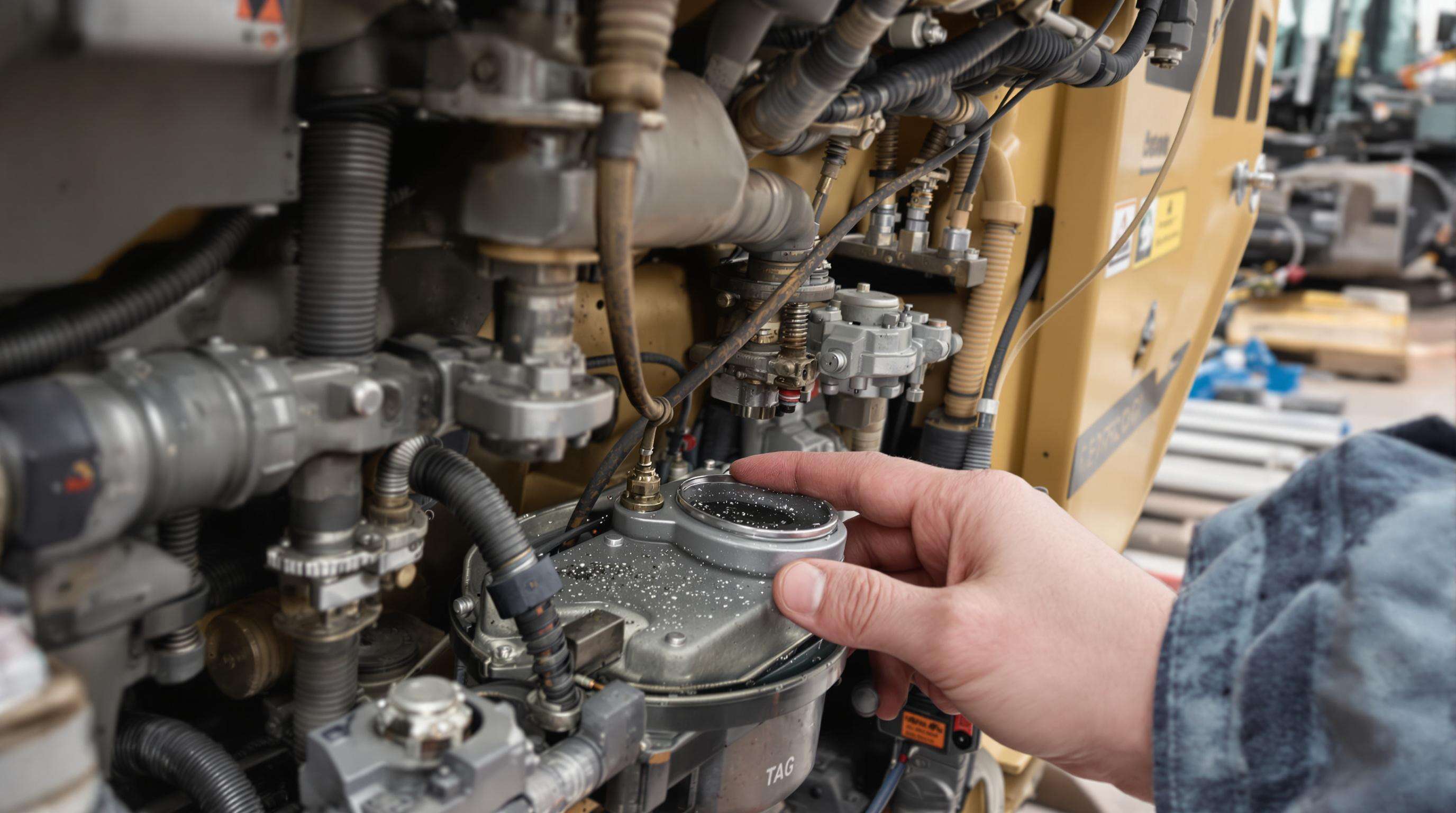

Å sjekke utstyr før hver arbeidsdag hjelper til å forhindre ulykker allerede fra begynnelsen. Når operatører oppdager problemer som oljelekkasje rundt hydraulikken, skadet elektrisk ledning eller kjøretøydelene viser tegn på slitasje i tide, kan de fikse dem før noe går galt. Ifølge forskning fra Heavy Equipment Safety Institute publisert i fjor, reduserer denne proaktive tilnærmingen ulykkesrisikoen med nesten 4 av 10 tilfeller sammenlignet med å vente til noe går i stykker. I tillegg fører regelmessige morgenkontroller til færre uventede stopp, fordi mange mekaniske problemer kunne vært unngått hvis de hadde blitt oppdaget under rutinemessig inspeksjon fremfor etter at en feil har oppstått.

Viktig sjekkliste: Væskemengder, lys og kontrollsystemer

En systematisk inspeksjon bør prioritere tre kritiske områder:

- Hydrauliksolje og motorolje – Lavt nivå øker delvis slitasje og reduserer systemets effektivitet.

- Advarsellys & sikkerhetsalarmer – Periodiske varsler signalerer ofte tidlige elektriske systemfeil, hvor 72 % viser tidligere advarselssignaler.

- Kontrollresponsivitet – Forsinkede eller harde joystick-respons kan indikere hydrauliske ventilsproblemer som krever umiddelbar oppmerksomhet.

Bruk av standardiserte vedlikeholdssjekklister for å forbedre sikkerhetsoverholdning

Utstyrsmnagere rapporterer en 45 % forbedring i inspeksjonskonsistens når de bruker digitale sjekklister med fotobekreftelse. Standardiserte maler sikrer at teknikere verifiserer 22+ sikkerhedskomponenter, dokumenterer væsketemperaturer innenfor driftsområder og tester nødavstengningssystemer – noe som forbedrer både overholdning og ansvarlighet.

Case-studie: Reduksjon av driftstopp ved hjelp av konsistente daglige inspeksjoner

En 9-måneders prøveperiode over 142 gravemaskiner viste at daglige inspeksjoner reduserte nøkkelutfallsmetrikker markant:

| Metrikk | Forbedring |

|---|---|

| Hydrauliske feil | 52% |

| Spor utskiftning av komponenter | 41% |

| Hendelser som skal registreres etter OSHA-standard | 67% |

| Operatører som brukte verktøy basert på nettbrett, fullførte sjekker 28 % raskere samtidig som de oppdagede flere feil. |

Strategier for forebyggende vedlikehold for å minimere utgravere utbedringer

Forskjellen mellom rutinemessig og forebyggende vedlikehold av utgravere

Rutinemessig vedlikehold inkluderer jevnlige oppgaver som sjekk av væsker og utskiftning av filtre, mens forebyggende vedlikehold innebærer proaktive utskiftninger av deler før de går i stykker – for eksempel å bytte svinglager etter 8 000 driftstimer. Denne strategiske tilnærmingen reduserer uplanlagt nedetid med 35–50 %, ifølge produsentens retningslinjer og bransjedata.

Anbefalte vedlikeholdsintervaller basert på driftstimer

Vedlikehold bør følge målerstanden:

- Utbytting av hydraulikkvæske: Hvert 1 000. time

- Justering av banebevegelse: Hvert 250. time

- Smøring av bomleie: Hvert 500. time

Ved å følge disse intervallene unngås 72 % av hydraulikksystemfeil, basert på fluidanalyser.

Anbefalte praksiser for å følge opp vedlikehold og inspeksjon av gravemaskiner

Digitale loggføringer via CMMS (datadrevne vedlikeholdsstyringssystemer) automatiserer servicesignaler og forbedrer feilretting. Teknikere som bruker plattformer basert på skyen, løser problemer 28 % raskere ved å få tilgang til sanntidsutstyrshistorikk og anbefalte protokoller fra produsenten.

Datainnsikt: Opp til 60 % reduksjon i feilforekomster med forebyggende vedlikehold

En 2023-analyse av 1 200 gravemaskiner viste at planlagt forebyggende vedlikehold førte til:

- 60 % færre hydrauliske lekkasjer

- 45 % færre utskiftninger av kjøresystemet

- 55 % reduksjon i motoroverheting

Dette fører til en gjennomsnittlig besparelse på 18 000 dollar per maskin årlig i reparasjons- og driftsstoppekostnader.

Reaktiv og forhåndssikker vedlikehold: Vurdering av kostnads- og sikkerhetsmessige konsekvenser

Reparasjoner på reaktivt grunnlag koster 40 % mer over tre år enn forebyggende program (Ponemon Institute 2023). Mer presist, reduserer oppfølgning av produsentens vedlikeholdsskjema skader på utstyr med 67 %, ifølge OSHA-konformitetsdata, noe som understreker den kritiske sikkerhetsfordelen med proaktiv vedlikehold.

Oppretthold hydraulisk systemintegritet og væskeeffektivitet

Rollen til hydrauliske systemer i ekskavatorprestasjon og operatørsikkerhet

Hydrauliske systemer driver 90 % av ekskavatorbevegelsene, og muliggjør presis kontroll av armer, bølger og bøtter. Ifølge studien fra Fluid Power Institute (2023) skyldes 70 % av hydrauliske svikt forurensning, som kan redusere operatørkontroll og føre til plutselig trykkfall – noe som utgjør alvorlige risikoer i aktive gravingsområder.

Overvåking av hydraulikkoljenivå og forurensningsrisiko

Følg en trestegs inspeksjonsprosedyre:

- Sjekk nivået i tanken før hver vakt

- Undersøk på metallpartikler som indikerer intern slitasje

- Utfør månedlige viskositetstester

Forurenset væske reduserer systemets effektivitet med 30–50 %. Partikleregnere i linjen muliggjør 60 % raskere deteksjon enn visuelle sjekker, ifølge 2024-lubrikasjonsforskning.

Riktig smøremetoder for optimal hydraulisk komponentfunksjon

Nødvendige beste praksiser inkluderer:

- Bruk av produsentspesifiserte ISO-graderte hydraulikoljer

- Ukentlig tømming av smørepunkter med kompatible fett

- Hold sylinderstenger rene for å forhindre sliperende skader

Graver med automatiserte smøresystem opplever 45 % færre ledefeil enn de som vedlikeholdes manuelt, ifølge en pålitelighetsstudie fra 2024.

Ny tendens: Smarte sensorer for sanntidsdiagnose av hydrauliske systemer

Moderne gravemaskiner bruker stadig mer IoT-aktiverte sensorer som:

- Overvåker trykkfluktasjoner med ±2 % nøyaktighet

- Registrerer væsketemperatur hver 15. minutt

- Registrerer mikroskopiske forurensninger via dielektrisk analyse

Felttester viser at disse systemene reduserer driftsstopper relatert til hydraulikk med 40 % og gir prediktive varsler opptil 120 timer før sammenbrudd.

Inspeksjon og utskiftning av slitte komponenter for å sikre strukturell sikkerhet

Identifisering av slitasje i baner, bøtter, pinner og understellkomponenter

Daglige visuelle inspeksjoner bidrar til å forhindre strukturelle svikt. Nøkkelpunkter inkluderer ujevn bane slitasje, utslett bøtte tenner, og forlengede pinner som overstiger 3 %. Slitasje på understellet bør måles opp mot produsentens grenseverdier, ettersom 40 % av strukturelle svikt kommer fra neglisjerte bane komponenter (Heavy Equipment Safety Report 2023).

Proaktive utskiftningsstrategier for å forlenge gravemaskinens levetid

Planlagte utskiftninger basert på driftstimer opprettholder ytelse og reduserer nedetid. Bytt bølgetenner hver 500–700 timer og løpebaner ved 10 000 timer for å bevare gravestyrke og manøvreringsevne. Ledende produsenter anbefaler å ha et reservedelslager tilsvarende 15–20 % av flåteverdien for å unngå prosjektforseelser.

Kritiske strukturkontroller: Å oppdage sprekker eller deformasjoner i bom- og armmonteringer

Kvartalsvis ikke-destruktiv testing – som magnetpulverinspeksjon – er avgjørende for bærende komponenter. Bransjestandard toleransegrenser er:

| Komponent | Sprekketoleranse | Deformasjonsgrense |

|---|---|---|

| Bom-sveiser | 0.5mm | 2° vinkelforskyvning |

| Arm-svingpunkter | 0,3 mm | 1,5 mm forlengelse |

| Bølgeledd | 0,7 mm | 3 % tykkelap tap |

Utstyr som overskrider disse terskelverdiene må umiddelbart settes i karantene til det er reparert.

Sikkerhetsprotokoller og dokumentasjon for vedlikeholdsmestring

Tvinge gjennom Lockout-Tagout (LOTO)-prosedyrer under service av gravemaskiner

LOTO-prosedyrer isolerer energikilder for å forhindre utilsiktede oppstart under vedlikehold. Teknikere må bekrefte at hydrauliske og elektriske systemer er fullstendig frakoblet ved hjelp av standardiserte låser og skilt. Feil i LOTO står for 18 % av årlige skader på tung utstyr, noe som understreker behovet for streng opplæring og revisjoner.

Påkrevd personlig verneutstyr (PVU) for vedlikeholdsteknikere

Nødvendig PVU inkluderer støtsikre hjelmer, skjærsikre hansker, ståltoffel og reflekterende vest. Øyevern og respiratorer kreves ved håndtering av hydraulikkvæsker eller smøremidler. Riktig PVU reduserer skadens alvorlighet med 72 % under vedlikeholdsarbeid, ifølge yrkessikkerhetsanalyser.

Sikring av maskinen for å sikre stabilitet under arbeid på understell

Før inspeksjon av understellet skal stabiliseringsbein eller blokkeringsenheter settes i bruk. Å arbeide på ujevn bakke øker risikoen for velting med 34 %, noe som gjør riktig stabilisering avgjørende. Bekreft alltid at håndbremsen er aktivert og at bøtta er plassert på bakken for å forhindre uforutsette bevegelser.

Opprettholdelse av detaljerte vedlikeholdsjournaler for å sikre samsvar med regelverk og revisjoner

Digitale vedlikeholdsjournaler støtter samsvar med OSHA- og ISO 45001-standarder ved å dokumentere inspeksjoner, reparasjoner og utskiftning av komponenter. Strukturerte dokumentasjonssystemer reduserer feil i forbindelse med samsvar med kravene med 40 % og forbedrer forberedelsen til revisjoner. Oppføringer bør inkludere tidsstempler, teknikeres underskrifter og rettferdiggjørende tiltak.

Viktigheten av umiddelbare reparasjoner ved påvisning av kritiske feil

Å utsette reparasjoner for strukturelle sprekker eller hydrauliske lekkasjer øker fejlingsrisikoen med 3,5 ganger. Prioriter reparasjoner for slepebom-sveisesprekker, sylinder-tetningsfeil eller sporspenning-problemer for å forhindre katastrofale hendelser. Belastningstesting etter reparasjon bekrefter driftsevnen før maskinen tas tilbake i drift.

FAQ-avdelinga

Hva er de viktigste komponentene i en daglig førdriftsinspeksjon av en gravemaskin?

De viktigste komponentene inkluderer å sjekke nivået av hydraulikkolje og motorolje, forsikre at advarsellys og sikkerhetsalarmer fungerer riktig, og vurdere responsiviteten til kontrollsystemet.

Hvorfor er forebyggende vedlikehold kritisk for gravemaskiner?

Forebyggende vedlikehold innebærer proaktiv delutskifting og rutinemessige sjekker for å forhindre utstyrssvikt, noe som bidrar til å redusere uplanlagt driftstopp og forbedre sikkerheten.

Hva er noen vanlige problemer med hydraulikksystemet i gravemaskiner?

Vanlige problemer inkluderer hydrauliske lekkasjer, forurensning og ineffektive fluiddnivåer, som kan kompromittere gravingsoperasjoner.

Hvordan kan digitale vedlikeholdloggføringer forbedre etterlevelse og revisjoner?

Digitale loggføringer registrerer detaljerte inspeksjons- og reparasjonsdata, noe som forbedrer etterlevelse av sikkerhetsstandarder og gjør revisjoner mer effektive.