Welke veiligheidsmaatregelen moeten worden opgenomen bij het onderhoud van graafladers?

Dagelijkse voorafgaande inspecties om de graafmachines veiligheid te waarborgen

Belang van voorafgaande inspecties om ongevallen op locatie te voorkomen

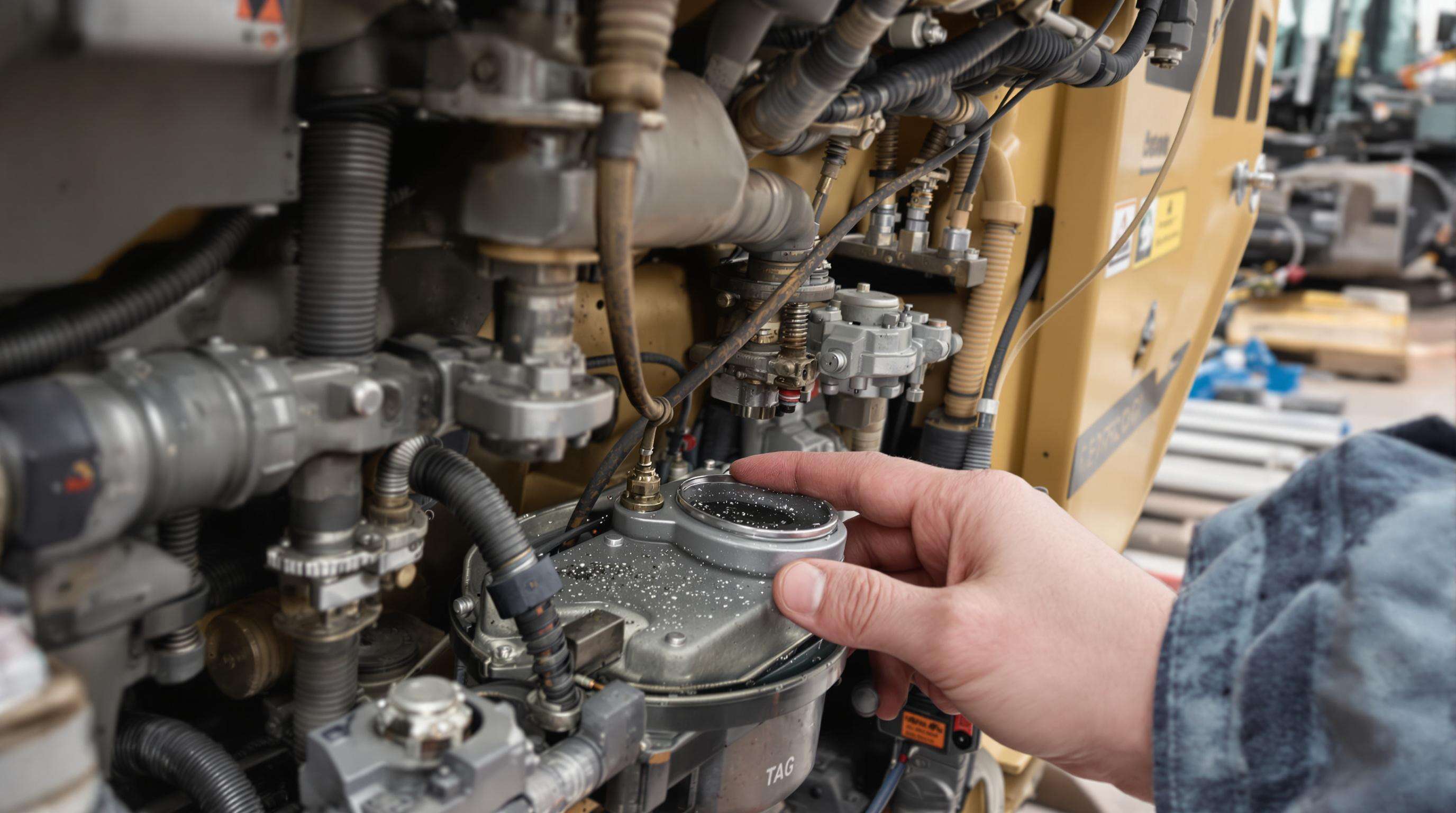

Het controleren van apparatuur vóór het begin van het werk helpt ongevallen te voorkomen. Wanneer operators problemen zoals olielekken rondom hydraulische systemen, beschadigde elektriciteitskabels of rupsbanden met slijtage sporen tijdig opmerken, kunnen deze problemen worden opgelost voordat er iets misgaat. Volgens onderzoek van het Heavy Equipment Safety Institute uit vorig jaar voorkomt deze proactieve aanpak bijna 4 op de 10 ongevallen, vergeleken met afwachten tot er een defect optreedt. Bovendien betekenen regelmatige ochtendcontroles minder onverwachte stilstanden, omdat veel mechanische problemen hadden kunnen worden vermeden indien ze tijdens routine-inspecties waren opgemerkt in plaats van pas na een defect.

Belangrijk controlelijstje: vloeistofniveaus, verlichting en besturingssystemen

Een systematische inspectie moet prioriteit geven aan drie cruciale gebieden:

- Hydraulische vloeistoffen & motorolie – Lage niveaus versnellen slijtage van onderdelen en verlagen de systeemefficiëntie.

- Waarschuwingslampjes & veiligheidsalarmen – Tijdelijke waarschuwingen duiden vaak op vroege elektriciteitsproblemen, waarbij 72% van de gevallen voorafgaande waarschuwingssignalen vertoonde.

- Besturingssnelheid – Vertraagde of plakkende joystickreacties kunnen wijzen op hydraulische klepproblemen die onmiddellijke aandacht vereisen.

Het gebruik van gestandaardiseerde onderhoudschecklists om veiligheidscompliance te verbeteren

Apparatuurbeheerders melden een verbetering van 45% in inspectieconsistentie wanneer digitale checklists met fotoverificatie worden gebruikt. Standaard sjablonen zorgen ervoor dat technici 22+ veiligheidscomponenten controleren, vloeistoftemperaturen binnen de werktemperatuurbereiken documenteren en noodstop-systemen testen – waardoor zowel compliance als verantwoordelijkheid verbeteren.

Casestudie: Reduceren van downtime via consistente dagelijkse inspecties

Een 9-maanden durend onderzoek op 142 graafmachines toonde aan dat dagelijkse inspecties de belangrijkste storingen aanzienlijk verminderden:

| Metrisch | Verbetering |

|---|---|

| Hydraulische storingen | 52% |

| Vervanging van onderdelen volgen | 41% |

| Incidenten die volgens OSHA moeten worden geregistreerd | 67% |

| Operators die tablettools gebruikten, voerden controle 28% sneller uit terwijl de detectiegraad van defecten verbeterde. |

Strategieën voor Preventief Onderhoud om Graverstoringen te Minimaliseren

Inzicht in Routine- en Preventief Onderhoud bij het in stand houden van graafmachines

Routineonderhoud omvat regelmatige taken zoals het controleren van vloeistoffen en het vervangen van filters, terwijl preventief onderhoud proactief onderdeelvervanging inhoudt voordat een defect optreedt, zoals het vervangen van swinglagers na 8.000 uur. Deze strategische aanpak vermindert ongeplande stilstandtijd met 35–50%, volgens fabrikantrichtlijnen en branchegegevens.

Aanbevolen onderhoudsintervallen op basis van draaiuren

Onderhoud moet overeenkomen met meterstanden:

- Vervanging van hydraulische vloeistof: Elke 1.000 uur

- Spaninstelling van de rupsband: Elke 250 uur

- Smeer de scharnierbout van de arm: elke 500 uur

Door deze intervallen aan te houden, worden 72% van de hydraulische systeemstoringen voorkomen, volgens vloeistofanalyse-onderzoeken.

Best practices voor het bijhouden van onderhoud en inspecties van graafruimen

Digitale logboeken via CMMS (Computerized Maintenance Management Systems) automatiseren serviceherinneringen en verbeteren ze de foutoplossing. Technici die cloudgebaseerde platforms gebruiken, lossen problemen 28% sneller op door toegang te hebben tot real-time machinehistorie en aanbevolen protocollen van de fabrikant.

Data-inzicht: tot 60% minder storingen met preventief onderhoud

Een analyse uit 2023 van 1.200 graafruimen toonde aan dat gepland preventief onderhoud leidde tot:

- 60% minder hydraulische lekken

- 45% minder vervangingen van de rupsbanden

- 55% minder motoroverhittingen

Dit leidt tot een gemiddelde besparing van $18.000 per machine per jaar aan reparatie- en stilstandskosten.

Reactief versus Preventief Onderhoud: Kosten en Veiligheid Abwegen

Reactieve reparaties kosten 40% meer over drie jaar dan preventieve programma's (Ponemon Institute 2023). Belangrijker nog, het volgen van OEM-onderhoudsschema's vermindert uitrusting-gerelateerde verwondingen met 67%, volgens OSHA-compliancedata, waardoor het cruciale veiligheidsvoordeel van proactief onderhoud duidelijk wordt.

Het In stand Houden van de Integriteit van Hydraulische Systemen en de Efficiëntie van Vloeistoffen

Rol van hydraulische systemen in de prestaties van graafmachines en de veiligheid van operators

Hydraulische systemen zorgen voor 90% van de bewegingen van graafmachines, waardoor nauwkeurige besturing van boomen, armen en emmers mogelijk is. Volgens de studie van het Fluid Power Institute uit 2023, komen 70% van de hydraulische storingen door verontreiniging, wat de besturing van de operator kan verstoren en leiden tot plotselinge drukverliezen – met serieuze risico's in actieve graafzones.

Controle van hydraulische vloeistofniveaus en risico's van verontreiniging

Volg een driedelige inspectieprocedure:

- Controleer het vloeistofniveau in het reservoir vóór elke dienst

- Controleer op metalen deeltjes die wijzen op interne slijtage

- Voer maandelijkse viscositeitstests uit

Verontreinigde vloeistof vermindert de systeemefficiëntie met 30–50%. Inline deeltjestellers maken detectie 60% sneller mogelijk dan visuele controle, volgens onderzoek uit 2024 naar smeermiddelen.

Juiste smeertechnieken voor optimale hydraulische componentfunctie

Belangrijke best practices zijn:

- Gebruik van door de fabrikant gespecificeerde hydraulische oliën met ISO-kwaliteit

- Wekelijks spoelen van smeerpunten met compatibele vetten

- Houd cilinderstangen schoon om schurende schade te voorkomen

Excavators met automatische smeersystemen hebben 45% minder scharnierbreuken dan handmatig onderhouden machines, volgens een betrouwbaarheidsstudie uit 2024.

Opkomende trend: Slimme sensoren voor hydraulische systeemdiagnose in real-time

Moderne graafmachines gebruiken steeds vaker IoT-sensoren die:

- Drukfluctuaties monitoren met een nauwkeurigheid van ±2%

- Vloeistoftemperatuur registreren om de 15 minuten

- Microscopische verontreinigingen detecteren via diëlektrische analyse

Veldtests tonen aan dat deze systemen hydraulische stilstand reduceren met 40% en voorspellende waarschuwingen geven tot 120 uur voor een defect.

Inspecteren en Vervangen van Versleten Onderdelen om Structurele Veiligheid te waarborgen

Slijtage identificeren in rupsbanden, schoppen, pennen en chassisonderdelen

Dagelijkse visuele inspecties helpen structurele breuken voorkoen. Sleutelindicatoren zijn onegelijk slijtagepatroon van de rupsbanden, afgesleten schoppen tanden en pennenverlenging van meer dan 3%. Slijtage van het chassis moet worden gemeten volgens fabrieksnormen, aangezien 40% van de structurele breuken voortkomt uit verwaarloosde rupscomponenten (Heavy Equipment Safety Report 2023).

Proactieve vervangingsstrategieën om de levensduur van graafmachines te verlengen

Geplande vervangingen op basis van draaiuren behouden de prestaties en verminderen stilstandstijd. Vervang de emmertanden elke 500-700 uur en de sprokkelkettingen na 10.000 uur om de graafkracht en mobiliteit te behouden. Fabrikanten adviseren om een voorraad reserveonderdelen aan te houden ter waarde van 15-20% van de totale waarde van de vloot om projectvertragingen te voorkomen.

Kritische structurele controles: het detecteren van scheuren of vervormingen in de booms en armassies

Kwartaaltesten zonder vernietiging, zoals magnetische deeltjesinspectie, zijn essentieel voor draagconstructies. De normen zijn:

| CompoNent | Scheurtolerantie | Vervormingslimiet |

|---|---|---|

| Boomlassen | 0,05 mm | 2° hoekverschuiving |

| Arm draaipunten | 0,3 mm | 1,5 mm verlenging |

| Emmerverbindingen | 0.7mm | 3% dikteverlies |

Apparatuur die deze drempels overschrijdt, moet onmiddellijk in quarantaine worden geplaatst totdat deze is gerepareerd.

Veiligheidsprotocollen en documentatie voor onderhoudsconformiteit

Handhaving van Lockout-Tagout (LOTO)-procedures tijdens het onderhoud van graafmachines

LOTO-procedures isoleren energiebronnen om onbedoelde opstarten tijdens onderhoud te voorkomen. Technici moeten verifiëren dat hydraulische en elektrische systemen volledig zijn gedoofd met behulp van gestandaardiseerde sloten en labels. Verwaarlozing van LOTO-procedures is verantwoordelijk voor 18% van de jaarlijkse verwondingen aan zware machines, wat benadrukt hoe belangrijk strikte training en audits zijn.

Vereiste persoonlijke beschermingsmiddelen (PBM) voor onderhoudstechnici

Essentiële PBM's zijn inslagbestendige helmen, sneetbestendige handschoenen, veiligheidsschoenen met neusbeschermer en hesjes met hoge zichtbaarheid. Oogbescherming en adembeschermingsmiddelen zijn verplicht bij het hanteren van hydraulische vloeistoffen of smeermiddelen. Juiste PBM-vermindering van de ernst van verwondingen met 72% tijdens onderhoudsactiviteiten, volgens analyses van arbeidsveiligheid.

De Machine Vastzetten om Stabiliteit Tijdens Onderhouds Arbeid aan de Onderkant te waarborgen

Voor inspecties aan de onderkant, breng stabilisatorbenen of blokkeerinrichtingen in gebruik. Werken op oneven terrein verhoogt het risico op omkantelen met 34%, waardoor juiste stabilisatie cruciaal is. Zorg er altijd voor dat de parkeerrem is ingeschakeld en de graaflade op de grond rust om onbedoelde bewegingen te voorkomen.

Gedetailleerde Onderhoudslogboeken Bijhouden voor naleving van Regelgeving en Auditdoeleinden

Digitale onderhoudslogboeken ondersteunen naleving van OSHA- en ISO 45001-standaarden door inspecties, reparaties en vervanging van componenten vast te leggen. Gestandaardiseerde documentatiesystemen verminderen nalevingsfouten met 40% en verbeteren de voorbereiding op audits. Invoeren moet tijdstempels, handtekeningen van technici en uitgevoerde correctieve maatregelen bevatten.

Het Belang van Directe Reparaties bij het Detecteren van Kritieke Defecten

Het uitstellen van reparaties voor structurele scheuren of hydraulische lekken verhoogt het risico op defecten met 3,5x. Prioriteer reparaties voor breuk in de hijsarmlassen, cilinderdichtringen of problemer met de bandenspanning om catastrofale incidenten te voorkomen. Belastingstests na reparatie verifiëren de operationele integriteit voordat de machine opnieuw in gebruik wordt genomen.

FAQ Sectie

Wat zijn de belangrijkste onderdelen van een dagelijkse pre-operationele inspectie voor een graafmachine?

Belangrijke onderdelen zijn het controleren van de hydraulische vloeistof- en motoroliepeilen, het correct functioneren van waarschuwingslampjes en veiligheidsalarmen en het beoordelen van de responsiviteit van het besturingssysteem.

Waarom is preventief onderhoud cruciaal voor graafmachines?

Preventief onderhoud omvat proactieve vervanging van onderdelen en routinecontroles om equipmentdefecten te voorkomen, wat helpt bij het verminderen van ongeplande stilstand en het verbeteren van de veiligheid.

Wat zijn enkele veelvoorkomende problemen met het hydraulische systeem van graafmachines?

Veelvoorkomende problemen zijn hydraulische lekken, besmetting en inefficiënte vloeistofpeilen, die de graafwerkzaamheden kunnen verstoren.

Hoe kunnen digitale onderhoudslogboeken de naleving en audits verbeteren?

Digitale logboeken registreren gedetailleerde inspectie- en reparatiegegevens, waardoor de naleving van veiligheidsnormen wordt verbeterd en audits efficiënter verlopen.