Apakah langkah keselamatan yang perlu dimasukkan dalam penyelenggaraan jentera penggali?

Pemeriksaan Harian Sebelum Operasi untuk Memastikan Keselamatan Jentera Pengorek

Kepentingan pemeriksaan sebelum operasi dalam mencegah kemalangan di tapak kerja

Memeriksa peralatan sebelum memulakan kerja setiap hari dapat membantu mengelakkan kemalangan daripada berlaku pada peringkat awal. Apabila operator dapat mengesan masalah seperti kebocoran minyak di bahagian hidraulik, pendawaian elektrik yang rosak, atau trek yang menunjukkan tanda kehausan lebih awal, mereka boleh membaikinya sebelum sebarang kegagalan berlaku. Menurut kajian daripada Institut Keselamatan Peralatan Berat yang diterbitkan tahun lepas, pendekatan proaktif ini dapat mengurangkan kemungkinan kemalangan sehingga hampir 4 daripada 10 kes berbanding menunggu sehingga berlakunya kegagalan. Selain itu, pemeriksaan rutin pada waktu pagi juga dapat mengurangkan berlakunya penutupan operasi secara mengejut kerana kebanyakan masalah mekanikal sebenarnya boleh dielakkan sekiranya dapat dikesan semasa pemeriksaan berkala berbanding selepas kegagalan berlaku.

Senarai semak asas: Tahap cecair, lampu, dan sistem kawalan

Pemeriksaan sistematik perlu memberi keutamaan kepada tiga kawasan kritikal:

- Minyak Hidraulik & Minyak Enjin – Tahap yang rendah mempercepat kehausan komponen dan mengurangkan kecekapan sistem.

- Lampu amaran & penggera keselamatan – Aduan berulang-ulang biasanya menunjukkan kegagalan awal sistem elektrik, dengan 72% menunjukkan tanda-tanda amaran sebelumnya.

- Kegerakbalasan kawalan – Respons joystick yang lewat atau tersekat-sekat boleh menunjukkan masalah injap hidraulik yang memerlukan perhatian segera.

Menggunakan senarai semak penyelenggaraan piawaian untuk meningkatkan kepatuhan keselamatan

Pengurus peralatan melaporkan peningkatan sebanyak 45% dalam kekonsistenan pemeriksaan apabila menggunakan senarai semak digital dengan pengesahan foto. Templat piawaian memastikan teknik-teknik mengesahkan 22+ komponen keselamatan, mendokumentasikan suhu bendalir dalam julat operasi, dan menguji sistem penutupan kecemasan–meningkatkan kedua-dua kepatuhan dan akauntabiliti.

Kajian kes: Mengurangkan masa pemberhentian melalui pemeriksaan harian yang konsisten

Satu ujian selama 9 bulan yang dijalankan ke atas 142 jentera pengorek menunjukkan bahawa pemeriksaan harian secara ketara mengurangkan metrik kegagalan utama:

| Metrik | Peningkatan |

|---|---|

| Kegagalan hidraulik | 52% |

| Mengesan penggantian komponen | 41% |

| Insiden yang direkodkan oleh OSHA | 67% |

| Operator yang menggunakan alat berbasis tablet menyelesaikan pemeriksaan 28% lebih cepat sambil meningkatkan kadar pengesanan kecacatan. |

Strategi Penyelenggaraan Pencegahan untuk Meminimumkan Kerosakan Jentera Pengorek

Memahami Perbezaan antara Penyelenggaraan Berkala dan Penyelenggaraan Pencegahan dalam Penjagaan Jentera Pengorek

Penyelenggaraan berkala merangkumi tugas-tugas berkala seperti pemeriksaan cecair dan penggantian penapis, manakala penyelenggaraan pencegahan melibatkan penggantian komponen secara proaktif sebelum kegagalan berlaku–seperti menukar galas ayun pada 8,000 jam. Pendekatan strategik ini mengurangkan jangka masa pemberhentian kerja sebanyak 35–50%, menurut garis panduan pengeluar dan data industri.

Jadual Penyelenggaraan yang Disyorkan Berdasarkan Jam Operasi

Penyelenggaraan perlu selari dengan bacaan meter:

- Penggantian minyak hidraulik: Setiap 1,000 jam

- Laraskan tegangan trek: Setiap 250 jam

- Seliaj perolengan boom: Setiap 500 jam

Mematuhi jadual ini mengelakkan 72% kegagalan sistem hidraulik, berdasarkan kajian analisis bendalir.

Amalan Terbaik untuk Menjejaki Penyelenggaraan dan Pemeriksaan Jentera Penggali

Log digital melalui CMMS (Computerized Maintenance Management Systems) mengautomasikan pengingat servis dan meningkatkan penyelesaian kegagalan. Juruteknik yang menggunakan platform berasaskan awan menyelesaikan isu 28% lebih cepat dengan mengakses sejarah jentera secara masa nyata dan protokol yang disyorkan pengeluar asal.

Pemahaman Data: Pengurangan Sebanyak 60% dalam Kegagalan Dengan Penyelenggaraan Pencegahan

Analisis 2023 ke atas 1,200 jentera penggali mendapati penyelenggaraan berkala secara pencegahan membawa kepada:

- 60% kebocoran hidraulik kurang

- 45% penggantian sistem trek lebih rendah

- 55% pengurangan kepanasan enjin

Ini memberikan penjimatan purata sebanyak $18,000 setiap jentera setahun dalam kos pembaikan dan kehilangan masa.

Penyelenggaraan Reaktif berbanding Pencegahan: Menilai Kompromi Kos dan Keselamatan

Kos penyelenggaraan reaktif adalah 40% lebih tinggi dalam tempoh tiga tahun berbanding program pencegahan (Ponemon Institute 2023). Lebih penting lagi, mengikuti jadual penyelenggaraan pengeluar asal (OEM) mengurangkan kecederaan berkaitan peralatan sebanyak 67%, menurut data pematuhan OSHA, menekankan kelebihan keselamatan yang kritikal melalui penyelenggaraan proaktif.

Mengekalkan Keutuhan Sistem Hidraulik dan Kecekapan Cecair

Peranan sistem hidraulik dalam prestasi jentera pengorek dan keselamatan operator

Sistem hidraulik memacu 90% pergerakan jentera pengorek, membolehkan kawalan yang tepat terhadap bahagian boom, lengan, dan baldi. Menurut kajian Institut Kuasa Bendalir 2023, 70% kegagalan hidraulik berpunca daripada pencemaran, yang boleh mengurangkan kawalan operator dan menyebabkan kehilangan tekanan secara tiba-tiba–mencetuskan risiko serius di kawasan pengorekan aktif.

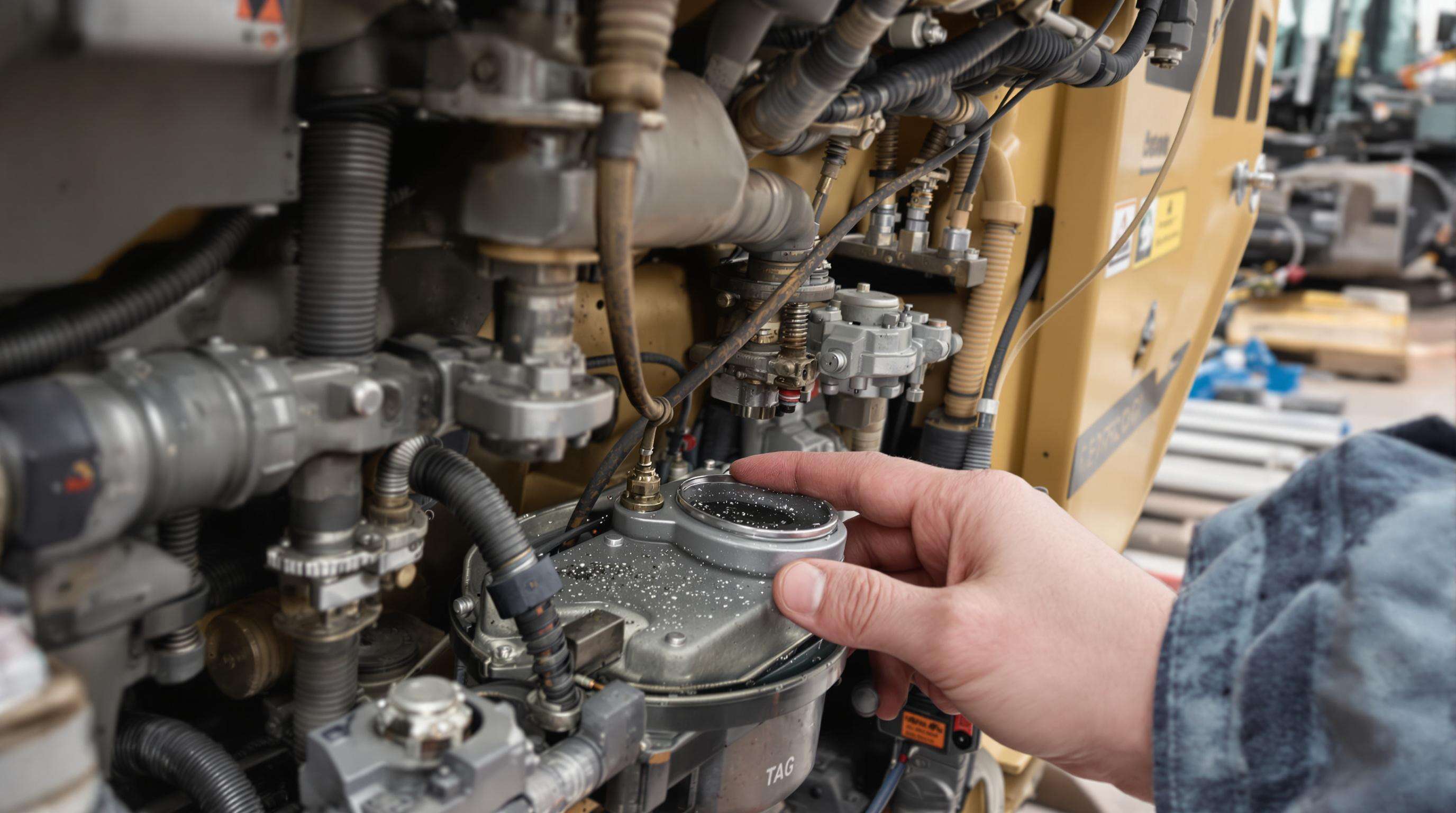

Pemantauan tahap cecair hidraulik dan risiko pencemaran

Ikuti protokol pemeriksaan tiga langkah:

- Periksa tahap takungan sebelum setiap sesi kerja

- Memeriksa kehadiran zarah logam yang menunjukkan kehausan dalaman

- Menjalankan ujian kelikatan secara bulanan

Cecair terkontaminasi mengurangkan kecekapan sistem sebanyak 30–50%. Pengira zarah dalam talian membolehkan pengesanan 60% lebih cepat berbanding pemeriksaan visual, berdasarkan kajian pelinciran pada 2024.

Teknik pelinciran yang betul untuk fungsi komponen hidraulik yang optimum

Amalan terbaik utama merangkumi:

- Menggunakan minyak hidraulik bergrat ISO yang ditentukan oleh pengeluar

- Pengosongan titik pelinciran setiap minggu dengan gris yang serasi

- Menjaga kebersihan batang silinder untuk mencegah kerosakan berliku

Jentera pengorek dengan sistem pelinciran automatik mengalami 45% kegagalan sambungan yang lebih sedikit berbanding yang diselenggara secara manual, menurut kajian kebolehpercayaan pada 2024.

Trend terkini: Sensor pintar untuk diagnostik sistem hidraulik masa nyata

Penukar terkini semakin menggunakan sensor berpapar IoT yang:

- Memantau kestabilan tekanan dengan kejituan ±2%

- Merekod suhu cecair setiap 15 minit

- Mengesan kontaminan mikroskopik melalui analisis dielektrik

Ujian di lapangan menunjukkan sistem ini mengurangkan masa pemberhentian berkaitan hidraulik sebanyak 40% dan memberikan amaran berkala sehingga 120 jam sebelum kegagalan berlaku.

Memeriksa dan Menggantikan Komponen Haus untuk Memastikan Keselamatan Struktur

Mengenal pasti kehausan pada trek, baldi, pin, dan komponen bawah struktur

Pemeriksaan visual harian membantu mencegah kegagalan struktur. Petunjuk utama termasuk kehausan trek tidak sekata, gigi baldi terkikis, dan pemanjangan pin melebihi 3%. Kekhausan bawah struktur perlu diukur berdasarkan had pengeluar, kerana 40% kegagalan struktur berpunca daripada komponen trek yang diabaikan (Laporan Keselamatan Peralatan Berat 2023).

Strategi penggantian proaktif untuk memanjangkan jangka hayat penukar

Penggantian yang dijadualkan berdasarkan jam operasi dapat mengekalkan prestasi dan mengurangkan masa pemberhentian. Gantikan gigi baldi setiap 500–700 jam dan rantai jejak pada 10,000 jam untuk mengekalkan daya penggalian dan mobiliti. Pengeluar utama mengesyorkan menyelenggara inventori komponen cadangan bersamaan 15–20% daripada nilai armada bagi mengelakkan kelewatan projek.

Pemeriksaan struktur kritikal: Mengesan kejadian retak atau ubah bentuk pada keseluruhan struktur dan lengan

Ujian bukan merosakkan secara sukuan–seperti ujian serbuk magnet–adalah penting bagi komponen yang menanggung beban. Had toleransi piawaian industri adalah seperti berikut:

| Komponen | Toleransi Retak | Had Ubah Bentuk |

|---|---|---|

| Sambungan Keluli Bongkah | 0.5mm | 2° anjakan sudut |

| Titik Putaran Lengan | 0.3mm | 1.5mm pemanjangan |

| Sambungan Baldi | 0.7mm | kehilangan ketebalan 3% |

Peralatan yang melebihi had ini mesti segera dikuarantin sehingga dibaikpulih.

Protokol Keselamatan dan Dokumentasi untuk Pematuhan Penyelenggaraan

Memperkuat Prosedur Kunci-Tanda (LOTO) Semasa Servis Jentera Pengorek

Prosedur LOTO memisahkan sumber tenaga bagi mengelakkan permulaan secara kebetulan semasa penyelenggaraan. Juruteknik mesti mengesahkan bahawa sistem hidraulik dan elektrik telah sepenuhnya dinyahkuasakan dengan menggunakan kunci dan tag piawai. Kecuaian LOTO menyumbang kepada 18% kecederaan tahunan pada peralatan berat, menekankan keperluan latihan dan audit yang ketat.

Peralatan Perlindungan Diri (PPE) yang Diperlukan untuk Juruteknik Penyelenggaraan

PPE yang wajib termasuk topi keledar rintangan hentaman, sarung tangan rintangan keratan, kasut bertutup keluli dan jaket kelihatan tinggi. Perlindungan mata dan respirator diperlukan apabila mengendalikan cecair hidraulik atau pelincir. Penggunaan PPE yang betul mengurangkan keparahan kecederaan sebanyak 72% semasa tugas penyelenggaraan, menurut analisis keselamatan pekerjaan.

Memastikan Mesin Supaya Menjamin Kestabilan Semasa Kerja Bawah Kereta

Sebelum pemeriksaan bawah kereta, pasang kaki pengstabil atau peranti perintang. Bekerja di medan yang tidak rata meningkatkan risiko tergolek sebanyak 34%, menjadikan pengstabilan yang betul sebagai kritikal. Sentiasa pastikan brek parkir telah dipasang dan baldi telah dijimatkan untuk mengelakkan pergerakan yang tidak disengajakan.

Menyelenggara Rekod Penyelenggaraan Terperinci untuk Kepatuhan Peraturan dan Audit

Log penyelenggaraan digital menyokong kepatuhan dengan piawaian OSHA dan ISO 45001 dengan merekodkan pemeriksaan, pembaikan, dan penggantian komponen. Sistem dokumentasi berstruktur mengurangkan kesilapan kepatuhan sebanyak 40% dan meningkatkan kesiapsiagaan audit. Entri seharusnya merangkumi cap masa, tandatangan teknik, dan tindakan pembetulan yang diambil.

Kepentingan Pembaikan Segera Apabila Mengesan Kecacatan Kritikal

Menangguhkan pemerbaikan untuk kebocoran struktur atau hidraulik meningkatkan risiko kegagalan sebanyak 3.5x. Utamakan pemerbaikan untuk kebocoran pada jahitan boom, kegagalan pada segel silinder, atau isu ketegangan trek bagi mencegah kejadian kritikal. Ujian beban selepas pemerbaikan memastikan keutuhan operasi sebelum mesin kembali digunakan.

Bahagian Soalan Lazim

Apakah komponen utama dalam pemeriksaan harian sebelum operasi jentera penggali?

Komponen utama merangkumi pemeriksaan paras minyak hidraulik dan enjin, memastikan lampu amaran dan penggera keselamatan berfungsi dengan betul, serta menilai kepekaan sistem kawalan.

Mengapa penyelenggaraan pencegahan penting untuk jentera penggali?

Penyelenggaraan pencegahan melibatkan penggantian bahagian secara proaktif dan pemeriksaan berkala untuk mengelakkan kegagalan peralatan, yang membantu mengurangkan jangka masa pemberhentian operasi secara tidak berkala dan meningkatkan keselamatan.

Apakah beberapa masalah lazim dalam sistem hidraulik yang dihadapi oleh jentera penggali?

Masalah lazim merangkumi kebocoran hidraulik, pencemaran, dan paras cecair yang tidak efisien, yang boleh menjejaskan operasi penggalian.

Bagaimana log penyelenggaraan digital boleh meningkatkan kepatuhan dan audit?

Log digital merekodkan data pemeriksaan dan pembaikan secara terperinci, meningkatkan kepatuhan dengan piawaian keselamatan dan menjadikan audit lebih efisien.