エクスカベーターのメンテナンスにおいてどのような安全対策を取るべきか

日次の運転前点検によるエクスカベータの安全確保

現場での事故防止における運転前点検の重要性

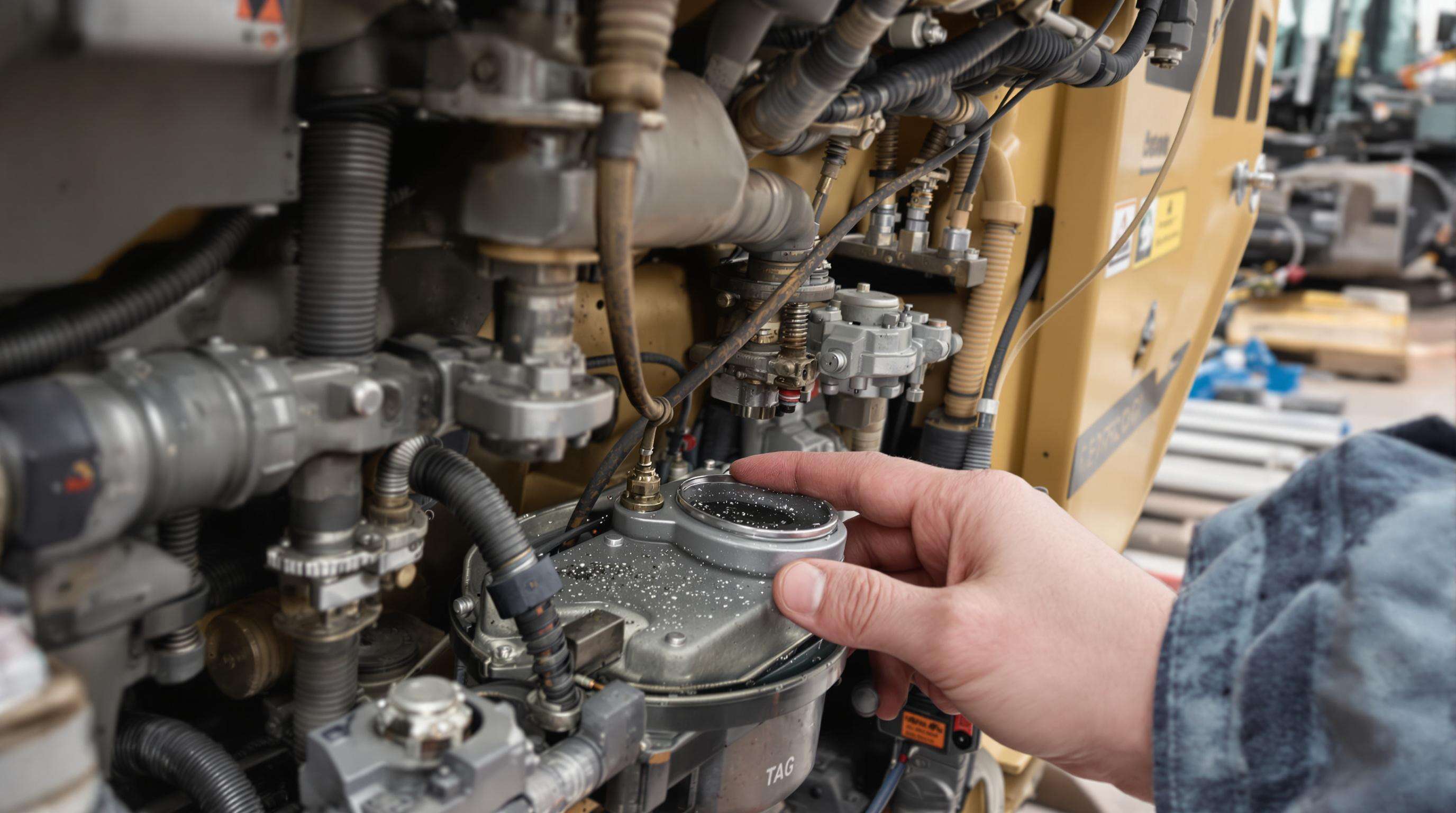

毎日の作業開始前に機械の点検を行うことで、事故を未然に防ぐことができます。オペレーターが油圧装置周辺の油漏れや損傷した電気配線、走行装置の摩耗などの問題を早期に発見し、問題が悪化する前に修復することが可能です。昨年「Heavy Equipment Safety Institute(重機安全研究所)」が発表した研究によると、このような積極的な点検により、トラブルが発生してから対応する場合と比べて、事故の発生確率を4割近く減少させることができます。また、毎朝の定期的な点検により、機械トラブルによる予期せぬ停止も減らすことができます。なぜなら、多くのトラブルは、故障が発生する前に日常点検で見つけておくことができたはずだからです。

重要な点検項目:作動油・潤滑油の量、灯火類、制御システム

体系的な点検では、以下の3つの重要な部分を優先的に確認する必要があります:

- 油圧作動油およびエンジンオイル – 低レベルでは部品の摩耗が加速し、システム効率が低下します。

- 警告灯および安全アラーム – 一時的な警報は初期の電気系統の故障を示すことが多く、72%のケースで事前の警告サインが確認されています。

- 操作応答性 – 遅延や操作桿の動きが固い場合、油圧バルブに問題がある可能性があり、直ちに点検が必要です。

標準化された保守点検リストを使用して安全性のコンプライアンスを向上させる

デジタル点検リストと写真による確認機能を活用した場合、設備管理者は点検の一貫性が45%向上したと報告しています。標準化されたテンプレートにより、技術者が22個以上の安全コンポーネントを確認し、作動温度範囲内の流体温度を記録し、緊急停止システムをテストすることが可能となり、コンプライアンスと責任体制の両方が改善されます。

ケーススタディ:日常点検の実施によりダウンタイムを削減

142台のエクスカベータで9か月間実施された試験では、日常的な点検により主要な故障指標が大幅に削減されました:

| メトリック | 改善 |

|---|---|

| 油圧系故障 | 52% |

| 部品交換の記録 | 41% |

| OSHA記録対象の事故 | 67% |

| タブレット型ツールを使用する作業員は点検を28%迅速に完了し、欠陥検出率も向上させた。 |

エクスカベーターの故障を最小限に抑えるための予防保全戦略

エクスカベーター整備における定期保全と予防保全の違いを理解する

定期保全とは、オイル点検やフィルター交換などの定期的な作業を含み、一方、予防保全とは、故障が発生する前に積極的に部品を交換するものである。例えば、スイングベアリングを8,000時間ごとに交換することなどが含まれる。この戦略的アプローチにより、製造元のガイドラインおよび業界データによると、予期せぬ停止時間を35~50%削減することができる。

運転時間に基づく推奨メンテナンス間隔

メンテナンスはメーター表示に合わせるべきである。

- 油圧オイル交換:1,000時間ごと

- クローラー張り調整:250時間ごと

- ブームピボットの潤滑:500時間ごと

これらの間隔に従うことで、流体分析研究に基づき72%の油圧システム故障を防止できます。

エクスカベーターのメンテナンスと点検記録におけるベストプラクティス

CMMS(コンピュータ化メンテナンス管理システム)を通じたデジタルログは、サービスリマインダーを自動化し、故障対応を改善します。クラウドベースのプラットフォームを使用する技術者は、リアルタイムの機器履歴やOEM推奨プロトコルにアクセスすることで、問題解決を28%迅速に行えます。

データインサイト:予防保全により最大60%の故障削減

2023年の1,200台のエクスカベーターに関する分析では、定期的な予防保全により以下のような結果が得られました:

- 油圧漏れが60%減少

- 走行装置交換が45%低減

- エンジンの過熱が55%減少

これにより、修理およびダウンタイム費用として機械1台あたり年間平均18,000ドルの節約につながります。

対応的保守と予防的保守:コストと安全性のトレードオフの評価

対応的な修理は、3年間で予防的プログラムに比べて40%高コストになる(Ponemon Institute 2023)。さらに重要なことに、OEMの保守スケジュールに従うことで、機器に関連する負傷が67%減少するというOSHAの適合データから、積極的なメンテナンスの重要性が浮き彫りになっている。

油圧システムの完全性と流体効率の維持

エクスカベータの性能とオペレータの安全性における油圧システムの役割

油圧システムはエクスカベータの動作の90%を動力供給し、アームやバケットのブームを正確に制御可能にする。2023年のFluid Power Instituteの研究によると、油圧故障の70%は汚染が原因であり、オペレータの制御能力を損なうだけでなく、急激な圧力低下を引き起こし、作業区域での重大なリスクを伴う。

油圧作動油の量と汚染リスクの監視

以下の3段階の点検プロトコルに従う:

- 各シフト開始前にタンクの量を確認する

- 内部摩耗を示す金属粒子を点検する

- 毎月の粘度試験を実施する

汚染された流体はシステム効率を30~50%低下させる。インライン粒子カウンターは目視点検よりも2024年の潤滑研究に基づき60%速く検出可能である。

最適な油圧部品機能のための適切な潤滑技術

主要なベストプラクティスは以下の通り:

- 製造元が指定するISOグレードの油圧油を使用すること

- 適合グリースによる毎週の潤滑点の洗浄

- シリンダーロッドを清潔に保ち研磨損傷を防ぐこと

2024年の信頼性研究によると、自動潤滑システムを搭載したブルドーザーは手動でメンテナンスされるものと比較してジョイント故障が45%少ない。

新興トレンド:リアルタイム油圧システム診断のスマートセンサー

最新のエクスカベータはIoT対応センサーを increasingly 使用し、以下のような機能を持ちます:

- ±2%の精度で圧力変動を監視

- 15分ごとに作動油温度を記録

- 誘電分析を通じて微細な不純物を検出

現地試験では、これらのシステムにより油圧関連のダウンタイムが40%減少し、故障の120時間前までに予測警報を発生させることができました。

摩耗した部品の点検と交換により構造的安全性を確保

走行履帯、バケット、ピン、および下部構造の各部品における摩耗の特定

日常的な目視点検により構造的な破損を防止できます。主な指標には、不均等な履帯の摩耗、摩耗したバケットの歯先、および3%を超えるピンの伸びがあります。下部構造の摩耗は製造元が定める基準値と比較して測定する必要があります。2023年の重機安全報告書によれば、構造的な破損の40%は見落とされた履帯部品の劣化が原因です。

掘削機の耐用年数を延ばすための積極的な部品交換戦略

運転時間に基づいた定期交換により性能を維持し、ダウンタイムを削減します。バケットチップは500~700時間ごとに、チェーンは10,000時間で交換し、掘削力と機動性を保持してください。主要メーカーは、プロジェクトの遅延を防ぐために、予備部品在庫をフリート価値の15~20%相当分維持することを推奨しています。

重要な構造点検:ブームおよびアームアセンブリの亀裂や変形の検出

四半期ごとの非破壊検査(磁粉探傷試験など)は、荷重を支える部品において不可欠です。業界標準の許容限度値は以下の通りです。

| 構成部品 | 亀裂許容限度 | 変形限度 |

|---|---|---|

| ブーム溶接部 | 半径 | 2°の角度変位 |

| アーム枢点 | 0.3mm | 1.5mmの伸長 |

| バケット連結部 | 0.7mm | 3%の厚さ損失 |

これらの閾値を超える設備は、修理されるまで直ちに隔離する必要があります。

メンテナンスコンプライアンスのための安全プロトコルおよび文書

エクスカベータ整備時のロックアウト・タグアウト(LOTO)手順の実施

LOTO手順は、メンテナンス中に意図せずに機械が作動するのを防ぐためにエネルギー源を分離します。整備士は、標準化されたロックとタグを使用して油圧および電気システムが完全に停止していることを確認する必要があります。LOTOの手落ちが重機関連の年間負傷件数の18%を占めており、厳格なトレーニングと監査が必要です。

メンテナンステクニシャンに必要な個人用保護具(PPE)

必要な個人用保護具には、衝撃に強いヘルメット、切断防止手袋、スチールトゥブーツ、高可視性ベストが含まれます。油圧作動油や潤滑剤を取り扱う際には、目の保護具および呼吸保護具が必要です。職場の安全分析によると、適切な個人用保護具を使用することでメンテナンス作業中のけがの重症度を72%低減できます。

車両下部作業時の安定性を確保するための機械の固定

車両下部点検を始める前に、安定用ジャッキや固定装置を展開してください。不安定な地形での作業は転倒リスクが34%増加するため、適切な安定化措置が非常に重要です。常にパーキングブレーキが作動していること、およびアームを地面に設置して意図せぬ移動を防ぐことを確認してください。

法規制遵守および監査対応のための詳細なメンテナンス記録の維持

デジタルメンテナンス記録は、点検、修理、部品交換の記録により、OSHAおよびISO 45001規格への準拠を支援します。体系的な記録管理システムはコンプライアンス上の誤りを40%削減し、監査準備を効率化します。記録にはタイムスタンプ、技術者の署名、および是正措置を含める必要があります。

重大な故障検出時の即時修理の重要性

構造的な亀裂や油圧漏れの修理を遅らせることで、故障リスクが3.5倍に増加します。破壊的な事故を防ぐために、アームの溶接部の亀裂、シリンダーのシール故障、またはクローラーの張力に関する問題の修理を優先してください。修理後の負荷試験により、機械を再稼働前に作動性能を確認します。

よくある質問セクション

エキスカベーターの日常的な運転前点検の主な項目は何ですか?

主な項目には、油圧オイルとエンジンオイルの量の確認、警告灯や安全警報装置が正しく作動するかの点検、および制御システムの反応性の確認が含まれます。

エキスカベーターにおいて予防保全が重要なのはなぜですか?

予防保全とは、機器の故障を防ぐために積極的な部品交換や定期点検を行うことで、計画外の停止時間を短縮し、安全性を向上させるのに役立ちます。

エキスカベーターが直面する一般的な油圧システムの問題にはどのようなものがありますか?

一般的な問題には、油圧漏れ、汚染、および不十分な油圧オイル量があり、これらは掘削作業に支障をきたす可能性があります。

デジタルメンテナンスログはコンプライアンスと監査の向上にどのように貢献できますか?

デジタルログは点検および修理の詳細データを記録し、安全性基準へのコンプライアンスを向上させ、監査をより効率的に行えるようにします。