Quali misure di sicurezza dovrebbero essere incluse nella manutenzione degli escavatori?

Ispettioni Pre-Operative Giornaliere per Garantire la Sicurezza dell'Escavatore

Importanza delle ispezioni pre-operative nella prevenzione degli incidenti sul posto di lavoro

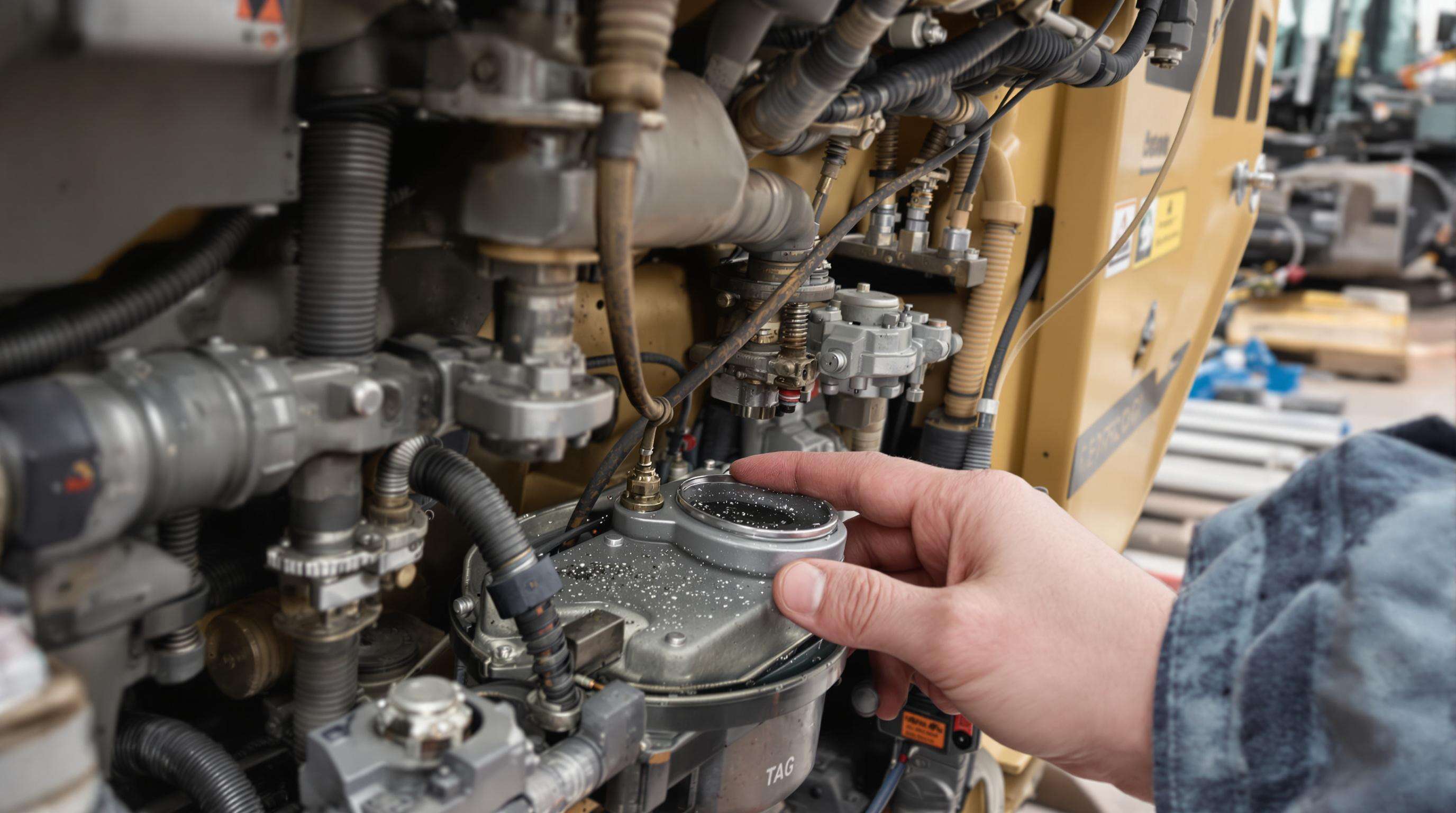

Controllare l'equipaggiamento prima di iniziare il lavoro ogni giorno aiuta a evitare incidenti fin dall'inizio. Quando gli operatori notano problemi come perdite d'olio intorno all'impianto idraulico, cablaggi elettrici danneggiati o cingoli che mostrano segni di usura in anticipo, possono ripararli prima che qualcosa vada storto. Secondo una ricerca pubblicata l'anno scorso dall'Heavy Equipment Safety Institute, questo approccio proattivo riduce le possibilità di incidenti di quasi 4 casi su 10 rispetto all'aspettare che qualcosa si rompa. Inoltre, i controlli regolari al mattino comportano meno arresti improvvisi perché molti problemi meccanici avrebbero potuto essere evitati del tutto se individuati durante un'ispezione di routine piuttosto che dopo un guasto.

Elenco di controllo essenziale: Livello dei fluidi, luci e sistemi di controllo

Un'ispezione sistematica dovrebbe concentrarsi su tre aree critiche:

- Fluidi idraulici & olio motore – Livelli bassi accelerano l'usura dei componenti e riducono l'efficienza del sistema.

- Luci di avvertimento e allarmi di sicurezza – Avvisi intermittenti spesso segnalano guasti precoci del sistema elettrico, con il 72% che mostra segni premonitori.

- Reattività dei comandi – Risposte ritardate o bloccate del joystick possono indicare problemi alle valvole idrauliche che richiedono attenzione immediata.

Utilizzo di checklist di manutenzione standardizzate per migliorare la conformità alla sicurezza

I responsabili dell'attrezzatura riportano un miglioramento del 45% nella coerenza delle ispezioni utilizzando checklist digitali con verifica fotografica. I modelli standardizzati garantiscono che i tecnici verifichino 22+ componenti di sicurezza, documentino le temperature dei fluidi entro i limiti operativi e testino i sistemi di arresto di emergenza, migliorando sia la conformità che la responsabilizzazione.

Caso studio: Riduzione dei tempi di inattività attraverso ispezioni quotidiane consistenti

Un test di 9 mesi su 142 escavatori ha dimostrato che le ispezioni quotidiane hanno ridotto significativamente le metriche chiave di guasto:

| Metrica | Miglioramento |

|---|---|

| Guasti idraulici | 52% |

| Tracciare le sostituzioni dei componenti | 41% |

| Incidenti registrabili OSHA | 67% |

| Gli operatori che utilizzano strumenti basati su tablet hanno completato le verifiche il 28% più velocemente migliorando i tassi di rilevamento dei difetti. |

Strategie di manutenzione preventiva per ridurre al minimo i guasti dell'escavatore

Comprendere la differenza tra manutenzione ordinaria e manutenzione preventiva nella manutenzione dell'escavatore

La manutenzione ordinaria include compiti regolari come il controllo dei fluidi e la sostituzione dei filtri, mentre la manutenzione preventiva prevede la sostituzione proattiva di parti prima che si verifichi un guasto, ad esempio cambiare i cuscinetti oscillanti dopo 8.000 ore. Questo approccio strategico riduce i fermi macchina non programmati del 35–50%, secondo le linee guida del produttore e i dati del settore.

Intervalli di manutenzione consigliati in base alle ore di funzionamento

La manutenzione deve essere allineata alle letture del contatore:

- Sostituzione del fluido idraulico: Ogni 1.000 ore

- Regolazione della tensione dei cingoli: Ogni 250 ore

- Lubrificazione perno braccio: Ogni 500 ore

Il rispetto di questi intervalli previene il 72% dei guasti al sistema idraulico, in base agli studi di analisi dell'olio.

Migliori pratiche per tracciare la manutenzione e le ispezioni dell'escavatore

I registri digitali tramite CMMS (Computerized Maintenance Management Systems) automatizzano i promemoria di manutenzione e migliorano la risoluzione dei guasti. I tecnici che utilizzano piattaforme basate su cloud risolvono i problemi il 28% più velocemente accedendo alla cronologia in tempo reale delle attrezzature e ai protocolli raccomandati dal produttore.

Osservazione dei dati: Fino al 60% di riduzione dei malfunzionamenti con la manutenzione preventiva

Un'analisi del 2023 effettuata su 1.200 escavatori ha rilevato che la manutenzione preventiva programmata ha portato a:

- 60% in meno di perdite idrauliche

- 45% in meno di sostituzioni del sistema di cingoli

- 55% in meno di surriscaldamento del motore

Questo comporta un risparmio medio di 18.000 dollari per macchina all'anno sui costi di riparazione e di fermo macchina.

Manutenzione reattiva vs. preventiva: valutazione dei compromessi tra costi e sicurezza

Le riparazioni reattive costano il 40% in più rispetto ai programmi preventivi in tre anni (Ponemon Institute 2023). Ancor più importante, seguire i programmi di manutenzione del produttore riduce del 67% gli infortuni legati all'attrezzatura, secondo i dati sulla conformità OSHA, evidenziando il fondamentale vantaggio in termini di sicurezza offerto da una manutenzione proattiva.

Mantenere l'integrità del sistema idraulico e l'efficienza del fluido

Importanza dei sistemi idraulici per le prestazioni dell'escavatore e la sicurezza dell'operatore

I sistemi idraulici alimentano il 90% dei movimenti degli escavatori, permettendo un controllo preciso di bracci, sbraccio e benna. Secondo lo studio Fluid Power Institute 2023, il 70% dei guasti idraulici è causato da contaminazione, che può compromettere il controllo dell'operatore e causare una perdita improvvisa di pressione, creando gravi rischi nelle aree di scavo attive.

Monitoraggio del livello del fluido idraulico e dei rischi di contaminazione

Seguire un protocollo di ispezione in tre passaggi:

- Verificare il livello del serbatoio prima di ogni turno

- Ispezionare la presenza di particelle metalliche che indicano usura interna

- Eseguire test mensili sulla viscosità

Fluidi contaminati riducono l'efficienza del sistema del 30–50%. Contatori di particelle in linea permettono una rilevazione 60% più rapida rispetto ai controlli visivi, in base alle ricerche del 2024 sulle lubrificazioni.

Tecniche di lubrificazione corrette per un funzionamento ottimale dei componenti idraulici

Le principali pratiche consigliate includono:

- Utilizzo di oli idraulici con grado ISO specificato dal produttore

- Svuotamento settimanale dei punti di lubrificazione con grassi compatibili

- Mantenere puliti i cilindri per prevenire danni abrasivi

Escavatori dotati di sistemi di lubrificazione automatizzati presentano il 45% in meno di guasti alle giunzioni rispetto a quelli mantenuti manualmente, secondo uno studio sulla affidabilità del 2024.

Tendenza emergente: Sensori intelligenti per diagnosi in tempo reale dei sistemi idraulici

Gli escavatori moderni utilizzano sempre più sensori abilitati all'IoT che:

- Monitorano le fluttuazioni di pressione con un'accuratezza del ±2%

- Registrano la temperatura del fluido ogni 15 minuti

- Rilevano contaminanti microscopici tramite analisi dielettrica

I test sul campo dimostrano che questi sistemi riducono i tempi di inattività legati agli impianti idraulici del 40% e forniscono avvisi predittivi fino a 120 ore prima del guasto.

Ispezione e sostituzione dei componenti usurati per garantire la sicurezza strutturale

Individuare l'usura su cingoli, benna, perni e componenti del sottocarro

Le ispezioni visive quotidiane aiutano a prevenire guasti strutturali. Gli indicatori chiave includono usura irregolare dei cingoli, denti della benna erosi e allungamento dei perni superiore al 3%. L'usura del sottocarro deve essere misurata in base alle soglie stabilite dal produttore, poiché il 40% dei guasti strutturali ha origine da componenti dei cingoli trascurati (Rapporto sulla Sicurezza delle Attrezzature Pesanti 2023).

Strategie proattive di sostituzione per prolungare la vita operativa dell'escavatore

Le sostituzioni programmate in base alle ore di funzionamento mantengono le prestazioni e riducono i tempi di inattività. Sostituire i denti del secchio ogni 500–700 ore e le catene di avanzamento ogni 10.000 ore per preservare la forza di scavo e la mobilità. I principali produttori consigliano di mantenere una scorta di ricambi pari al 15–20% del valore della flotta per evitare ritardi nei progetti.

Controlli strutturali critici: Rilevare eventuali crepe o deformazioni nei gruppi braccio e asta

Test non distruttivi trimestrali – come l'ispezione con particelle magnetiche – sono essenziali per componenti portanti. I limiti di tolleranza standard del settore sono:

| Componente | Tolleranza alle Crepe | Limite di Deformazione |

|---|---|---|

| Saldature del Braccio | 0,5 mm | 2° spostamento angolare |

| Punti di Articolazione del Braccio | 0,3 mm | allungamento di 1,5 mm |

| Leve del Secchio | 0.7mm | perdita di spessore del 3% |

Le attrezzature che superano queste soglie devono essere immediatamente messe in quarantena fino a quando non vengono riparate.

Protocolli di Sicurezza e Documentazione per la Conformità alla Manutenzione

Applicazione delle Procedure di Blocco e Etichettatura (LOTO) durante la Manutenzione delle Escavatrici

Le procedure LOTO isolano le fonti di energia per prevenire avvii accidentali durante la manutenzione. Gli operatori devono verificare che i sistemi idraulici ed elettrici siano completamente disattivati utilizzando lucchetti e etichette standardizzati. Le negligenze relative alla LOTO rappresentano il 18% degli infortuni annuali su attrezzature pesanti, evidenziando la necessità di una formazione rigorosa e di audit regolari.

Equipaggiamento di Protezione Individuale (PPI) Obbligatorio per i Tecnici di Manutenzione

Il PPI essenziale include elmetti resistenti agli impatti, guanti resistenti al taglio, scarpe antinfortunistiche con punta in acciaio e giubbotti ad alta visibilità. Gli occhiali di protezione e le maschere respiratorie sono obbligatori quando si maneggiano fluidi idraulici o lubrificanti. Un corretto utilizzo del PPI riduce la gravità degli infortuni del 72% durante le operazioni di manutenzione, secondo le analisi sulla sicurezza sul lavoro.

Fissare la Macchina per Garantire Stabilità Durante i Lavori al Sottoscocca

Prima di effettuare ispezioni al sottoscocca, utilizzare le gambe stabilizzatrici o i dispositivi di bloccaggio. Lavorare su terreni irregolari aumenta del 34% il rischio di ribaltamento, rendendo fondamentale una corretta stabilizzazione. Verificare sempre che il freno a mano sia inserito e che il carrello sia a terra per prevenire movimenti non intenzionali.

Conservare Registri di Manutenzione Dettagliati per la Conformità Regolatoria e gli Audit

I registri digitali di manutenzione supportano la conformità agli standard OSHA e ISO 45001 registrando ispezioni, riparazioni e sostituzioni di componenti. Sistemi strutturati di documentazione riducono gli errori di conformità del 40% e migliorano la preparazione per gli audit. Le registrazioni devono includere orario, firma del tecnico e le azioni correttive adottate.

L'Importanza delle Riparazioni Immediate dopo aver Rilevato Guasti Critici

Rimandare le riparazioni per crepe strutturali o perdite idrauliche aumenta il rischio di guasti di 3,5 volte. Priorizzare le riparazioni per fratture saldate del braccio, guasti alle guarnizioni del cilindro o problemi di tensione delle cingole per prevenire incidenti catastrofici. Il test di carico successivo alla riparazione verifica l'integrità operativa prima di rimettere la macchina in servizio.

Sezione FAQ

Quali sono i componenti principali di un'ispezione pre-operativa quotidiana per un escavatore?

I componenti principali includono il controllo dei livelli di olio idraulico e motore, il corretto funzionamento delle spie di allarme e dei dispositivi di sicurezza, e la valutazione della risposta del sistema di controllo.

Perché la manutenzione preventiva è fondamentale per gli escavatori?

La manutenzione preventiva prevede la sostituzione proattiva delle parti e controlli periodici per evitare guasti dell'attrezzatura, contribuendo a ridurre i tempi di fermo non programmati e migliorare la sicurezza.

Quali sono i problemi comuni del sistema idraulico che possono verificarsi negli escavatori?

I problemi comuni includono perdite idrauliche, contaminazione e livelli di fluido inefficienti, che possono compromettere le operazioni di scavo.

Come possono i registri digitali di manutenzione migliorare la conformità e le verifiche?

I registri digitali registrano dati dettagliati sulle ispezioni e sulle riparazioni, migliorando la conformità agli standard di sicurezza e rendendo le verifiche più efficienti.