Apa saja langkah keselamatan yang harus diperhatikan dalam perawatan excavator?

Inspeksi Harian Sebelum Operasi untuk Memastikan Keamanan Excavator

Pentingnya inspeksi sebelum operasi dalam mencegah kecelakaan di lokasi

Memeriksa peralatan sebelum memulai pekerjaan setiap hari dapat mencegah terjadinya kecelakaan sejak awal. Ketika operator menemukan masalah seperti kebocoran minyak di sekitar sistem hidrolik, kabel listrik yang rusak, atau roda rantai (track) yang menunjukkan tanda-tanda keausan sejak dini, mereka dapat memperbaikinya sebelum terjadi masalah yang lebih serius. Menurut penelitian dari Heavy Equipment Safety Institute yang dipublikasikan tahun lalu, pendekatan proaktif ini mengurangi kemungkinan kecelakaan hingga hampir 4 dari 10 kasus dibandingkan menunggu terjadinya kerusakan. Selain itu, pemeriksaan rutin di pagi hari menyebabkan lebih sedikit pemadaman tak terduga karena banyak masalah mekanis bisa dihindari jika terdeteksi saat inspeksi rutin, bukan setelah kerusakan terjadi.

Daftar periksa wajib: Tingkat cairan, lampu, dan sistem kontrol

Inspeksi yang sistematis harus mengutamakan tiga area kritis berikut:

- Fluida hidrolik & oli mesin – Tingkat yang rendah mempercepat keausan komponen dan mengurangi efisiensi sistem.

- Lampu peringatan & alarm keselamatan – Peringatan yang terputus-putus sering kali menandai awal kegagalan sistem kelistrikan, dengan 72% menunjukkan gejala peringatan sebelumnya.

- Respons kontrol – Respon joystick yang tertunda atau macet bisa menunjukkan masalah pada katup hidrolik yang memerlukan perhatian segera.

Menggunakan daftar periksa pemeliharaan standar untuk meningkatkan kepatuhan keselamatan

Manajer peralatan melaporkan peningkatan konsistensi inspeksi sebesar 45% ketika menggunakan daftar periksa digital dengan verifikasi foto. Template standar memastikan teknisi memverifikasi 22+ komponen keselamatan, mendokumentasikan suhu cairan dalam rentang operasional, dan menguji sistem pemadaman darurat–meningkatkan kepatuhan dan akuntabilitas.

Studi kasus: Mengurangi waktu henti melalui inspeksi harian yang konsisten

Sebuah uji coba selama 9 bulan di 142 unit excavator menunjukkan bahwa inspeksi harian secara signifikan mengurangi metrik kegagalan utama:

| Metrik | Perbaikan |

|---|---|

| Kegagalan hidrolik | 52% |

| Lacak penggantian komponen | 41% |

| Insiden yang tercatat oleh OSHA | 67% |

| Operator yang menggunakan alat berbasis tablet menyelesaikan pemeriksaan 28% lebih cepat sambil meningkatkan tingkat deteksi kerusakan. |

Strategi Perawatan Preventif untuk Meminimalkan Kerusakan Excavator

Memahami Perbedaan Antara Perawatan Rutin dan Perawatan Preventif dalam Pemeliharaan Excavator

Perawatan rutin mencakup tugas-tugas berkala seperti pemeriksaan cairan dan penggantian filter, sedangkan perawatan preventif melibatkan penggantian komponen secara proaktif sebelum terjadi kegagalan—seperti mengganti swing bearing pada jam operasi ke-8.000. Pendekatan strategis ini mengurangi waktu henti tak terjadwal sebesar 35–50%, menurut pedoman pabrikan dan data industri.

Interval Perawatan yang Direkomendasikan Berdasarkan Jam Operasi

Perawatan harus disesuaikan dengan pembacaan meter:

- Penggantian cairan hidrolik: Setiap 1.000 jam

- Penyetelan ketegangan track: Setiap 250 jam

- Pelumasan poros boom: Setiap 500 jam

Mematuhi interval ini mencegah 72% kegagalan sistem hidrolik, berdasarkan studi analisis fluida.

Praktik Terbaik untuk Melacak Pemeliharaan dan Pemeriksaan Excavator

Log digital melalui CMMS (Computerized Maintenance Management Systems) mengotomatisasi pengingat layanan dan meningkatkan penyelesaian gangguan. Teknisi yang menggunakan platform berbasis cloud menyelesaikan masalah 28% lebih cepat dengan mengakses riwayat peralatan secara real-time dan protokol rekomendasi pabrikan.

Wawasan Data: Hingga 60% Pengurangan Gangguan Dengan Pemeliharaan Pencegahan

Analisis tahun 2023 terhadap 1.200 excavator menemukan bahwa pemeliharaan pencegahan terjadwal menghasilkan:

- 60% kebocoran hidrolik lebih sedikit

- 45% penggantian sistem trek lebih rendah

- 55% pengurangan mesin kepanasan

Hal ini menghasilkan rata-rata penghematan $18.000 per mesin setiap tahun dalam biaya perbaikan dan waktu henti.

Pemeliharaan Reaktif vs. Pencegahan: Evaluasi Biaya dan Kompromi Keamanan

Perbaikan reaktif menelan biaya 40% lebih mahal dalam tiga tahun dibandingkan program pencegahan (Ponemon Institute 2023). Lebih penting lagi, mengikuti jadwal pemeliharaan pabrikan mengurangi cedera yang terkait dengan peralatan sebesar 67%, menurut data kepatuhan OSHA, menyoroti keunggulan keselamatan kritis dari perawatan proaktif.

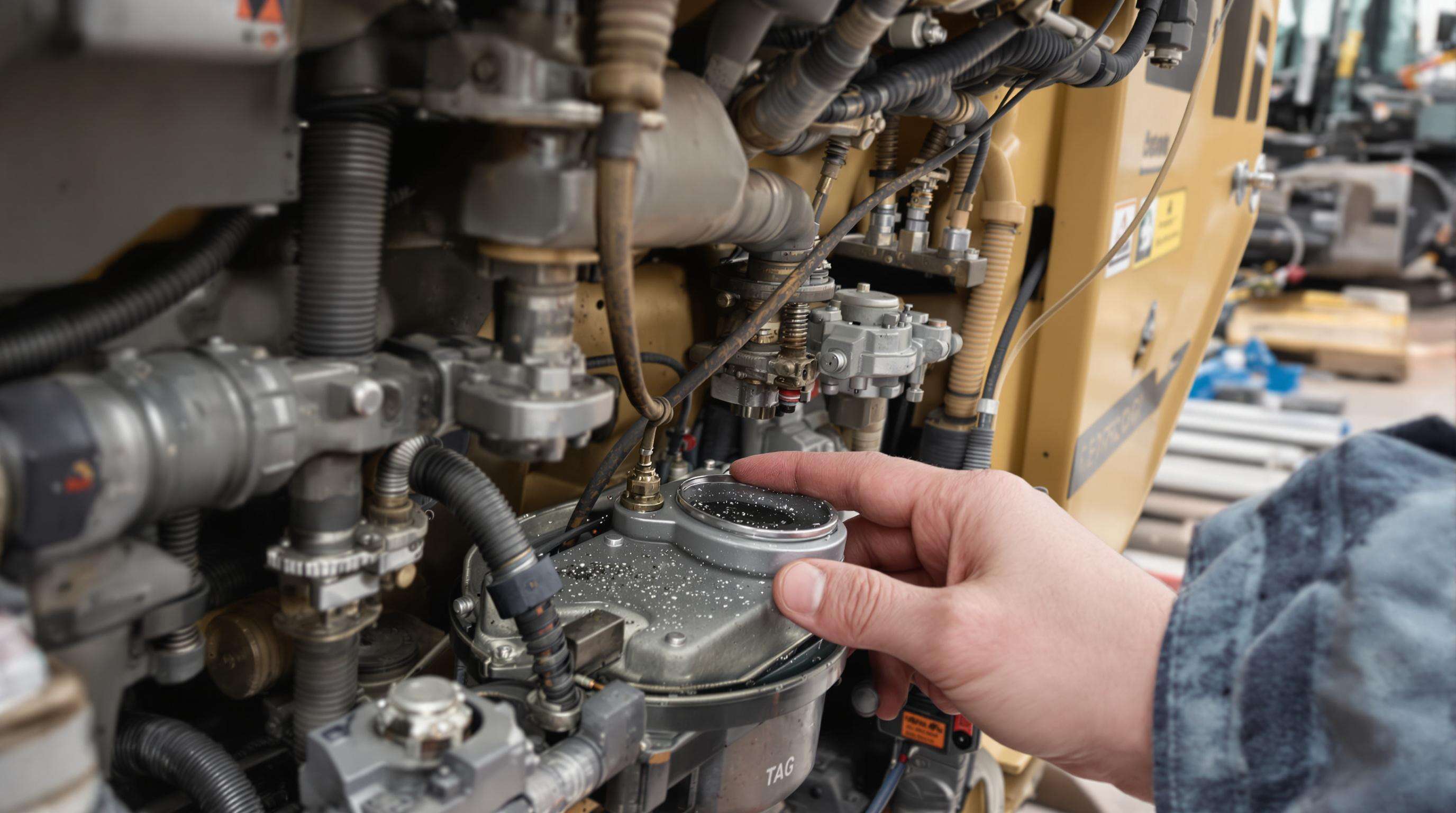

Menjaga Integritas Sistem Hidrolik dan Efisiensi Fluida

Peran sistem hidrolik dalam kinerja ekskavator dan keselamatan operator

Sistem hidrolik menggerakkan 90% gerakan ekskavator, memungkinkan kontrol presisi pada boom, lengan, dan bucket. Menurut studi Fluid Power Institute 2023, 70% kegagalan hidrolik berasal dari kontaminasi, yang dapat mengganggu kendali operator dan menyebabkan hilangnya tekanan secara tiba-tiba—menimbulkan risiko serius di zona penggalian aktif.

Pemantauan tingkat cairan hidrolik dan risiko kontaminasi

Ikuti protokol inspeksi tiga langkah:

- Periksa tingkat reservoir sebelum setiap pergantian shift

- Periksa adanya partikel logam yang menunjukkan keausan internal

- Lakukan uji viskositas bulanan

Fluida terkontaminasi mengurangi efisiensi sistem sebesar 30–50%. Particle counter inline memungkinkan deteksi 60% lebih cepat dibandingkan pemeriksaan visual, berdasarkan penelitian pelumas 2024.

Teknik pelumasan yang tepat untuk fungsi optimal komponen hidrolik

Praktik terbaik utama mencakup:

- Menggunakan oli hidrolik bergrad ISO sesuai spesifikasi pabrikan

- Pembersihan mingguan titik pelumasan dengan gemuk yang kompatibel

- Menjaga batang silinder tetap bersih untuk mencegah kerusakan abrasif

Excavator dengan sistem pelumasan otomatis mengalami kegagalan joint 45% lebih sedikit dibandingkan yang dilakukan secara manual, menurut studi reliabilitas 2024.

Tren terkini: Sensor pintar untuk diagnostik sistem hidrolik secara real-time

Ekskavator modern semakin menggunakan sensor yang terhubung IoT yang:

- Memantau fluktuasi tekanan dengan akurasi ±2%

- Mencatat suhu cairan setiap 15 menit

- Mendeteksi kontaminan mikroskopis melalui analisis dielektrik

Pengujian di lapangan menunjukkan sistem ini mengurangi waktu henti terkait hidrolik sebesar 40% dan memberikan peringatan prediktif hingga 120 jam sebelum terjadi kegagalan.

Memeriksa dan Mengganti Komponen yang Aus untuk Memastikan Keamanan Struktural

Mengidentifikasi keausan pada trek, ember, pin, dan komponen undercarriage

Inspeksi visual harian membantu mencegah kegagalan struktural. Indikator utama meliputi keausan trek tidak merata, gigi ember yang terkikis, dan pemanjangan pin melebihi 3%. Keausan undercarriage harus diukur berdasarkan ambang batas yang ditentukan pabrikan, karena 40% kegagalan struktural berasal dari komponen trek yang terabaikan (Heavy Equipment Safety Report 2023).

Strategi penggantian proaktif untuk memperpanjang usia layanan ekskavator

Penggantian terjadwal berdasarkan jam operasi menjaga performa dan mengurangi waktu henti. Gantilah bucket teeth setiap 500–700 jam dan track chains pada 10.000 jam untuk mempertahankan kekuatan gali dan mobilitas. Produsen terkemuka merekomendasikan menyediakan persediaan suku cadang sebesar 15–20% dari nilai armada untuk menghindari keterlambatan proyek.

Pemeriksaan struktural kritis: Mendeteksi retakan atau deformasi pada perakitan boom dan lengan

Pengujian berkala non-destruktif–seperti inspeksi partikel magnetik–sangat penting untuk komponen yang menahan beban. Batas toleransi standar industri adalah:

| Komponen | Toleransi Retak | Batas Deformasi |

|---|---|---|

| Las Boom | 0.5mm | 2° pergeseran sudut |

| Titik Putar Lengan | 0,3 mm | elongasi 1,5mm |

| Rangkaian Bucket | 0.7mm | kehilangan ketebalan 3% |

Peralatan yang melebihi ambang batas ini harus segera dikarantina hingga diperbaiki.

Protokol Keselamatan dan Dokumentasi untuk Kepatuhan Pemeliharaan

Penerapan Prosedur Lockout-Tagout (LOTO) Selama Servis Excavator

Prosedur LOTO memisahkan sumber energi untuk mencegah hidupnya peralatan secara tidak sengaja selama pemeliharaan. Teknisi harus memverifikasi bahwa sistem hidrolik dan listrik telah sepenuhnya dimatikan dengan menggunakan kunci dan tag yang distandarkan. Kelalaian dalam prosedur LOTO menyumbang 18% dari cedera tahunan akibat peralatan berat, menegaskan pentingnya pelatihan dan audit yang ketat.

Peralatan Pelindung Diri (APD) yang Wajib Digunakan oleh Teknisi Pemeliharaan

APD wajib mencakup helm tahan benturan, sarung tangan tahan sayatan, sepatu boot berujung baja, dan rompi berwarna mencolok. Pelindung mata dan respirator wajib digunakan saat menangani cairan hidrolik atau pelumas. Penggunaan APD yang tepat mengurangi tingkat keparahan cedera sebesar 72% selama tugas pemeliharaan, menurut analisis keselamatan kerja.

Mengamankan Mesin untuk Memastikan Stabilitas Selama Pekerjaan Undercarriage

Sebelum inspeksi undercarriage, pasang kaki penstabil atau perangkat pengganjal. Bekerja di permukaan tidak rata meningkatkan risiko terguling sebesar 34%, sehingga penstabilan yang tepat menjadi sangat kritis. Selalu pastikan rem parkir terkunci dan bucket dalam posisi menyentuh tanah untuk mencegah pergerakan tak terduga.

Membuat Catatan Pemeliharaan Terperinci untuk Kepatuhan Regulasi dan Audit

Catatan pemeliharaan digital mendukung kepatuhan terhadap standar OSHA dan ISO 45001 dengan mencatat inspeksi, perbaikan, dan penggantian komponen. Sistem dokumentasi terstruktur mengurangi kesalahan kepatuhan sebesar 40% dan meningkatkan kesiapan audit. Setiap entri harus mencakup waktu pelaksanaan, tanda tangan teknisi, dan tindakan perbaikan yang diambil.

Pentingnya Perbaikan Segera Setelah Mendeteksi Kerusakan Kritis

Menunda perbaikan untuk retakan struktural atau kebocoran hidrolik meningkatkan risiko kegagalan hingga 3,5 kali. Utamakan perbaikan pada retakan las boom, kegagalan segel silinder, atau masalah tegangan rantai untuk mencegah kejadian yang bersifat destruktif. Pengujian beban pasca-perbaikan memverifikasi integritas operasional sebelum mesin kembali digunakan.

Bagian FAQ

Apa saja komponen utama dalam pemeriksaan pra-operasional harian untuk sebuah ekskavator?

Komponen utama meliputi pemeriksaan level cairan hidrolik dan pelumas mesin, memastikan lampu peringatan dan alarm keselamatan berfungsi dengan benar, serta mengevaluasi responsivitas sistem kontrol.

Mengapa pemeliharaan preventif sangat penting bagi ekskavator?

Pemeliharaan preventif mencakup penggantian komponen secara proaktif dan pemeriksaan rutin untuk mencegah kegagalan peralatan, yang membantu mengurangi waktu henti yang tidak direncanakan dan meningkatkan keselamatan.

Apa saja masalah umum pada sistem hidrolik yang sering dialami oleh ekskavator?

Masalah umum meliputi kebocoran hidrolik, kontaminasi, serta level cairan yang tidak efisien, yang dapat mengganggu operasi penggalian.

Bagaimana catatan perawatan digital dapat meningkatkan kepatuhan dan audit?

Catatan digital mencatat data inspeksi dan perbaikan secara rinci, meningkatkan kepatuhan terhadap standar keselamatan dan membuat audit lebih efisien.