Milyen biztonsági intézkedéseket kell belefoglalni az excavátorok karbantartásába?

Napi előkészítő ellenőrzések az excavátorok biztonságának biztosításához

Az előkészítő ellenőrzések fontossága a helyszíni balesetek megelőzésében

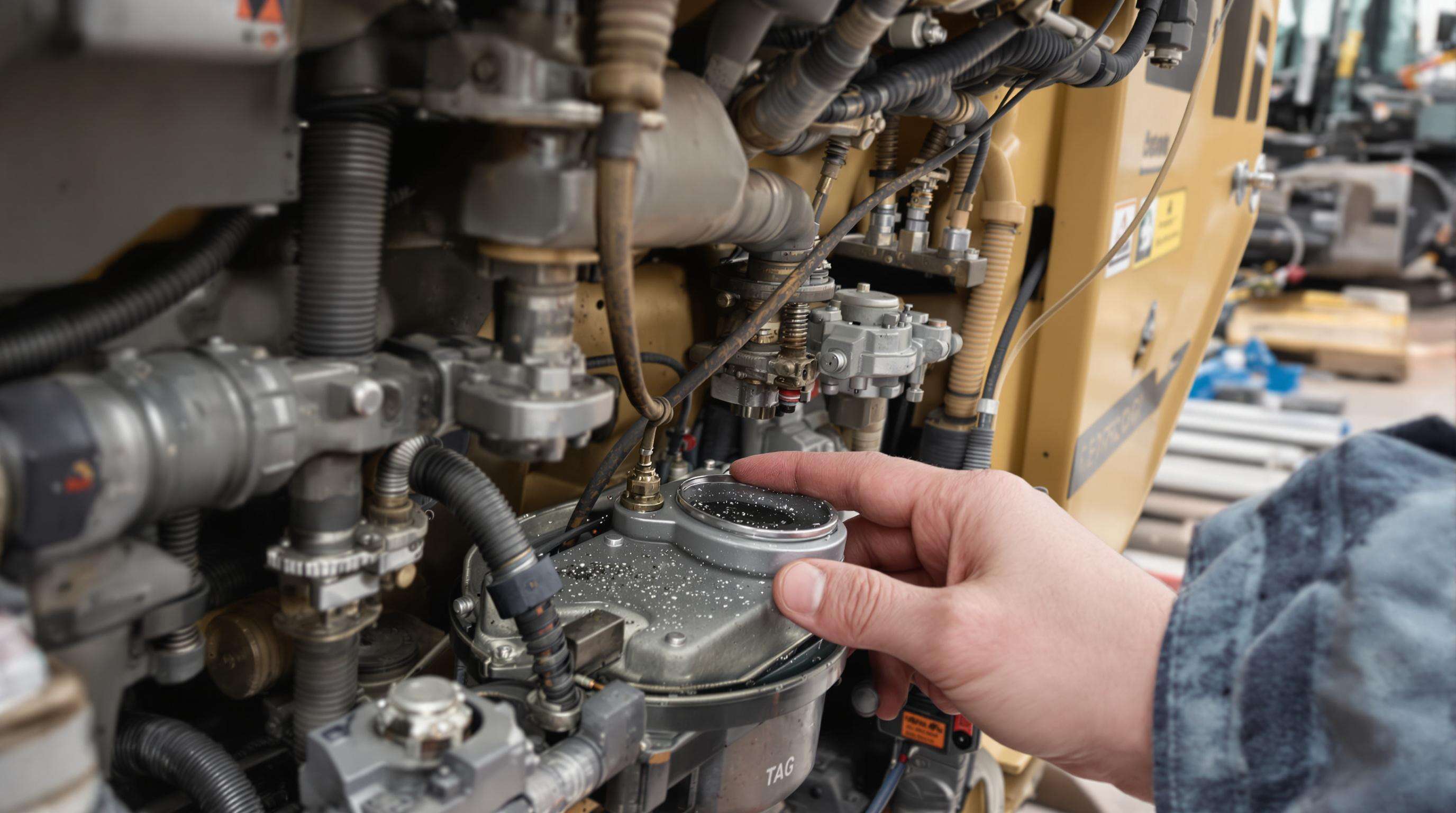

A felszerelés ellenőrzése minden munkanap kezdetén segít megelőzni a baleseteket. Amikor az üzemeltetők időben észrevesznek problémákat, mint például olajszivárgást a hidraulikus rendszer környékén, megrongálódott elektromos vezetékeket vagy kopásjeleket mutató futószíjakat, ezeket a problémákat kijavíthatják még mielőtt bármi elromlaná. Egy a Heavy Equipment Safety Institute által tavaly közz tett kutatás szerint ez a proaktív megközelítés 40%-kal csökkenti a balesetek előfordulását, összehasonlítva azzal, ha csak akkor lépnénk közbe, amikor valami ténylegesen elromlik. Emellett a rendszeres reggeli ellenőrzések kevesebb váratlan leállást eredményeznek, mivel sok gépészeti probléma elkerülhető lett volna, ha azokat az ellenőrzések során észreveszik, nem pedig csak a meghibásodás után.

Alapvető ellenőrző lista: folyadékszintek, lámpák és vezérlőrendszerek

Egy szisztematikus ellenőrzésnek három kritikus területre kell összpontosítania:

- Hidraulikaolaj és motorolaj – Az alacsony szint gyorsabb alkatrész kopást és csökkent rendszerefficiencát okoz.

- Figyelmeztető lámpák és biztonsági riasztók – A szakadozó riasztások gyakran az elektromos rendszer korai meghibásodását jelzik, amelyek 72%-ánál korábbi figyelmeztető jelek voltak.

- Vezérlés érzékenysége – Késleltetett vagy ragadós joystick válasz jelezheti a hidraulikus szelepek problémáit, amelyek azonnali figyelmet igényelnek.

Szabványos karbantartási ellenőrző listák használata a biztonsági előírások betartásának növelése érdekében

A felszereléskezelők 45%-os javulást jeleztek az ellenőrzések egységességében, amikor digitális ellenőrző listákat használtak fényképi ellenőrzéssel. A szabványosított sablonok biztosítják, hogy a technikusok ellenőrizzék a 22+ biztonsági komponenst, dokumentálják a folyadék hőmérsékleteket az üzemeltetési tartományban, és teszteljék a vészleállító rendszereket – mind a szabályozások betartását, mind a felelősséget javítva.

Esettanulmány: A leállási idő csökkentése folyamatos napi ellenőrzések révén

142 darab hidraulikus kotróval folytatott 9 hónapos próba azt mutatta, hogy a napi ellenőrzések jelentősen csökkentették a meghibásodási mutatókat:

| A metrikus | Javítás |

|---|---|

| Hidraulikus meghibásodások | 52% |

| Alkatrészcsere-nyilvántartás | 41% |

| OSHA által rögzített incidensek | 67% |

| A táblagépen alapuló eszközöket használó kezelők 28%-kal gyorsabban végezték el az ellenőrzéseket, miközben javult a hibák felismerésének aránya. |

Megelőző karbantartási stratégiák az ásógépek meghibásodásainak csökkentésére

A rendszeres és megelőző karbantartás megértése az ásógépek karbantartásában

A rendszeres karbantartás magában foglalja a folyadékszintek ellenőrzését és a szűrők cseréjét, míg a megelőző karbantartás során az alkatrészeket meghibásodás előtt cserélik, például a forgócsapágyak cseréje 8000 üzemóra után. Ez a stratégiai megközelítés csökkenti a nem tervezett leállásokat 35–50%-kal a gyártói irányelvek és ipari adatok szerint.

Ajánlott karbantartási időközök az üzemórák alapján

A karbantartásnak megfelelően kell összhangban lennie az óraállással:

- Hidraulikus folyadék cseréje: 1000 óránként

- Lánckerék feszítés beállítása: 250 óránként

- Nyomókaros csapágy kenése: 500 óránként

Ezeknek az időközöknek a betartása megelőzi a hidraulikus rendszerek meghibásodásainak 72%-át, a folyadékvizsgálati tanulmányok alapján.

A JÁRMŰKARBANTARTÁS ÉS FELÜLVIZSGÁLAT KÖVETÉSÉNEK LEGJOBB GYAKORLATAI

A digitális naplók CMMS (Számítógépes Karbantartáskezelő Rendszerek) segítségével automatizálják a karbantartási emlékeztetőket, és javítják a hibák kiküszöbölésének sebességét. A felhőalapú platformokat használó technikusok 28%-kal gyorsabban oldják meg a problémákat, mivel valós idejű géptörténetekhez és gyártó által ajánlott protokollokhoz férnek hozzá.

Adatok tükrében: 60%-os csökkenés a meghibásodásokban a megelőző karbantartás révén

Egy 2023-as, 1200 darab kotrógépre vonatkozó elemzés megállapította, hogy a rendszeres megelőző karbantartás a következő eredményeket hozta:

- 60%-kal kevesebb hidraulikus szivárgás

- 45%-kal alacsonyabb a lánchajtás csere aránya

- 55%-os csökkenés a motor túlmelegedésében

Ez gépenként évente átlagosan 18 000 USD megtakarítást eredményez a javítási és állási költségekben.

Reaktív és preventív karbantartás: költség és biztonság összehasonlítása

A reaktív javítások három év alatt 40%-kal többe kerülnek, mint a preventív programok (Ponemon Institute 2023). Még fontosabb, hogy az eredeti gyártó által előírt karbantartási ütemtervek betartása az OSHA szabályozási adatai szerint 67%-kal csökkenti a berendezésekkel kapcsolatos sérüléseket, hangsúlyozva a proaktív karbantartás kritikus biztonsági előnyét.

A hidraulikus rendszer integritásának és folyadékhatékonyságnak a fenntartása

A hidraulikus rendszerek szerepe az excavátor teljesítményében és az üzemeltető biztonságában

A hidraulikus rendszerek az excavátor mozgásainak 90%-át biztosítják, lehetővé téve a boomok, karok és kotrókanalak pontos vezérlését. A 2023-as Fluid Power Institute tanulmány szerint a hidraulikai meghibásodások 70%-a szennyeződésből adódik, ami veszélyeztetheti az üzemeltető ellenőrzését, és hirtelen nyomásvesztéshez vezethet – komoly kockázatot jelentve az aktív ásásra szánt területeken.

A hidraulikafolyadék szintjének és szennyeződési kockázatoknak a figyelése

Háromlépéses ellenőrzési protokoll követése:

- A tartály szintjének ellenőrzése minden műszak előtt

- Ellenőrizze a belső kopásra utaló fémtörmeléket

- Végezzen havonta viszkozitásvizsgálatot

A szennyezett folyadék 30–50%-kal csökkenti a rendszer hatékonyságát. A beépített részecskeszámolók 60%-kal gyorsabban észlelik a szennyeződést, mint a szemrevételezés, a 2024-es kenéstechnikai kutatások szerint.

Megfelelő kenési technikák optimális hidraulikus alkatrészműködéshez

Kulcsfontosságú ajánlott gyakorlatok:

- Gyártó által előírt ISO-szintű hidraulikus olajok használata

- Heti kenőpontok tisztítása kompatibilis zsírokkal

- A hengerek tisztán tartása az abrazív károsodás megelőzéséhez

Automatikus kenőrendszerekkel felszerelt rakodógépek 45%-kal kevesebb csuklóhibát tapasztalnak, mint a kézzel karbantartott gépek, a 2024-es megbízhatósági tanulmány szerint.

Új trend: intelligens érzékelők valós idejű hidraulikus rendszerdiagnosztikához

A modern hidraulikus kotrógépek egyre inkább IoT-kompatibilis érzékelőket használnak, amelyek:

- Nyomásváltozásokat figyelnek meg ±2% pontossággal

- Minden 15 percenként rögzítik a folyadék hőmérsékletét

- Mikroszkopikus szennyeződéseket észlelnek dielektromos analízissel

Terepi vizsgálatok azt mutatják, hogy ezek a rendszerek 40%-kal csökkentik a hidraulikai hibákból fakadó leállásokat, és előrejelzéseket adnak akár 120 órával a meghibásodás előtt.

Elhasználódott alkatrészek ellenőrzése és cseréje a szerkezeti biztonság érdekében

Pályák, kotrókanalak, csapszegek és alvázalkatrészek kopásának azonosítása

A napi vizuális ellenőrzések segítenek megelőzni szerkezeti meghibásodásokat. A kulcsindikátorok közé tartozik az egyenetlen pályakopás, az elmosódott kotrókanál fogak, valamint a csapszeg-nyúlás, amely meghaladja a 3%-ot. Az alváz kopását a gyártó által meghatározott küszöbértékekhez képest kell mérni, mivel a szerkezeti meghibásodások 40%-a a figyelmen kívül hagyott pályaelemekből adódik (Heavy Equipment Safety Report 2023).

Proaktív cserestratégiák a kotrógép élettartamának meghosszabbításához

Az üzemórák alapján ütemezett cserék fenntartják a teljesítményt és csökkentik az állásidőt. A forgókanál fogait 500–700 óránként, a lánctalpakat 10 000 óránként kell cserélni a fúróerő és a mozgékonyság megőrzése érdekében. A vezető gyártók ajánlása szerint a tartalékalkatrészek készletértéke a flotta értékének 15–20%-ával legyen egyenlő a projektelhalasztások elkerülése érdekében.

Kritikus szerkezeti ellenőrzések: Repedések vagy deformációk észlelése a kar és emelő szerelvényekben

Negyedévente végzett nem romboló vizsgálat – például mágneses porvizsgálat – szükséges a teherbíró alkatrészekhez. Az iparági szabványok szerinti tűréshatárok:

| CompoNent | Repedéstűrés | Deformációs határ |

|---|---|---|

| Emelő hegesztések | 0,05 mm | 2°-os szögeltolódás |

| Karon forgópontok | 0,3 mm | 1,5 mm megnyúlás |

| Forgókanál csuklók | 0.7mm | 3% vastagságveszteség |

A határértékeket meghaladó berendezéseket azonnal karanténba kell helyezni a javításukig.

Karbantartási előírások és dokumentáció a szabályozások betartásához

Zárolási-jelölési (LOTO) eljárások betartatása bányászgépek karbantartása során

A LOTO eljárások az energiaforrásokat különítik el a karbantartás alatti véletlenszerű indítások megelőzésére. A technikusoknak ellenőrizniük kell, hogy a hidraulikus és villamos rendszerek teljesen le legyenek szerelkeztetve szabványos zárakat és címkéket használva. A LOTO eljárások megsértése az éves nehézgép-balesetek 18%-áért felelős, hangsúlyozva a szigorú képzés és ellenőrzések szükségességét.

Kötelező személyi védőfelszerelés (PPE) karbantartó technikusok számára

Az alapvető PPE felszerelések közé tartoznak ütésálló sisakok, vágásálló kesztyűk, acélorrú csizmák és nagy láthatóságú mellények. Szemvédelem és légzésvédelem kötelező hidraulikafolyadékok vagy kenőanyagok kezelésekor. A megfelelő PPE használata a karbantartási feladatok során csökkenti a sérülések súlyosságát 72%-kal a foglalkozás-egészségügyi elemzések szerint.

A gép rögzítése az alváz munkálatok során biztosított stabilitás érdekében

Alvázvizsgálatok előtt helyezze üzembe a stabilizáló lábakat vagy rögzítő eszközöket. Az egyenetlen terepen való munkavégzés 34%-kal növeli a felfordulás kockázatát, így a megfelelő stabilizálás kritikus fontosságú. Mindig ellenőrizze, hogy a kézifék be van-e kapcsolva, és a kotrókanál a földön nyugszik, hogy megakadályozza a szándékolatlan mozgást.

Részletes karbantartási naplók vezetése szabályozó előírásokhoz és könyvvizsgálathoz való igazodás érdekében

A digitális karbantartási naplók segítenek az OSHA és az ISO 45001 szabványokhoz való igazodásban, rögzítve az ellenőrzéseket, javításokat és alkatrészcseréket. A strukturált dokumentációs rendszerek 40%-kal csökkentik a szabályozási hibákat és javítják a könyvvizsgálatra való felkészültséget. A bejegyzések tartalmazzák időbélyegeket, technikus aláírásokat és végrehajtott korrigáló intézkedéseket.

A kritikus hibák észlelésekor az azonnali javítások jelentősége

A szerkezeti repedések vagy hidraulikus szivárgások javításának elhalasztása 3,5-szeresére növeli a meghibásodás kockázatát. A karos hegesztési törések, hengertömítés-hibák vagy láncfeszítési problémák kijavítását elsőként kell végezni a katasztrofális incidensek megelőzése érdekében. A javítás utáni terhelési teszt ellenőrzi a működési integritást a gép szolgálatba állítása előtt.

GYIK szekció

Mi az ásógép napi üzemelés előtti ellenőrzésének főbb összetevői?

A kulcsfontosságú összetevők közé tartozik a hidraulikaolaj és motorolaj szintjének ellenőrzése, a figyelmeztető lámpák és biztonsági riasztók működésének biztosítása, valamint a vezérlőrendszer reakciókészségének felmérése.

Miért kritikus az ásógépek számára a megelőző karbantartás?

A megelőző karbantartás magában foglalja az alkatrészek proaktív cseréjét és rutinellenőrzéseket a berendezések meghibásodásának megelőzése érdekében, amely csökkenti a nem tervezett leállásokat és javítja a biztonságot.

Milyen gyakori hidraulikus rendszerproblémákkal küzdenek az ásógépek?

Gyakori problémák a hidraulikus szivárgások, szennyeződések és hatástalan folyadékszintek, amelyek veszélyeztethetik az ásás műveleteit.

Hogyan segíthetnek a digitális karbantartási naplók a szabályozási előírások betartásában és a könyvvizsgálatokban?

A digitális naplók részletes ellenőrzési és javítási adatokat rögzítenek, ezáltal javítják a biztonsági szabványokkal való megfelelést, és hatékonyabbá teszik a könyvvizsgálatokat.