Quelles mesures de sécurité devraient être incluses dans l'entretien des excavatrices ?

Inspections quotidiennes préalables à l'exploitation pour garantir la sécurité de l'excavatrice

Importance des inspections préalables à l'exploitation dans la prévention des accidents sur site

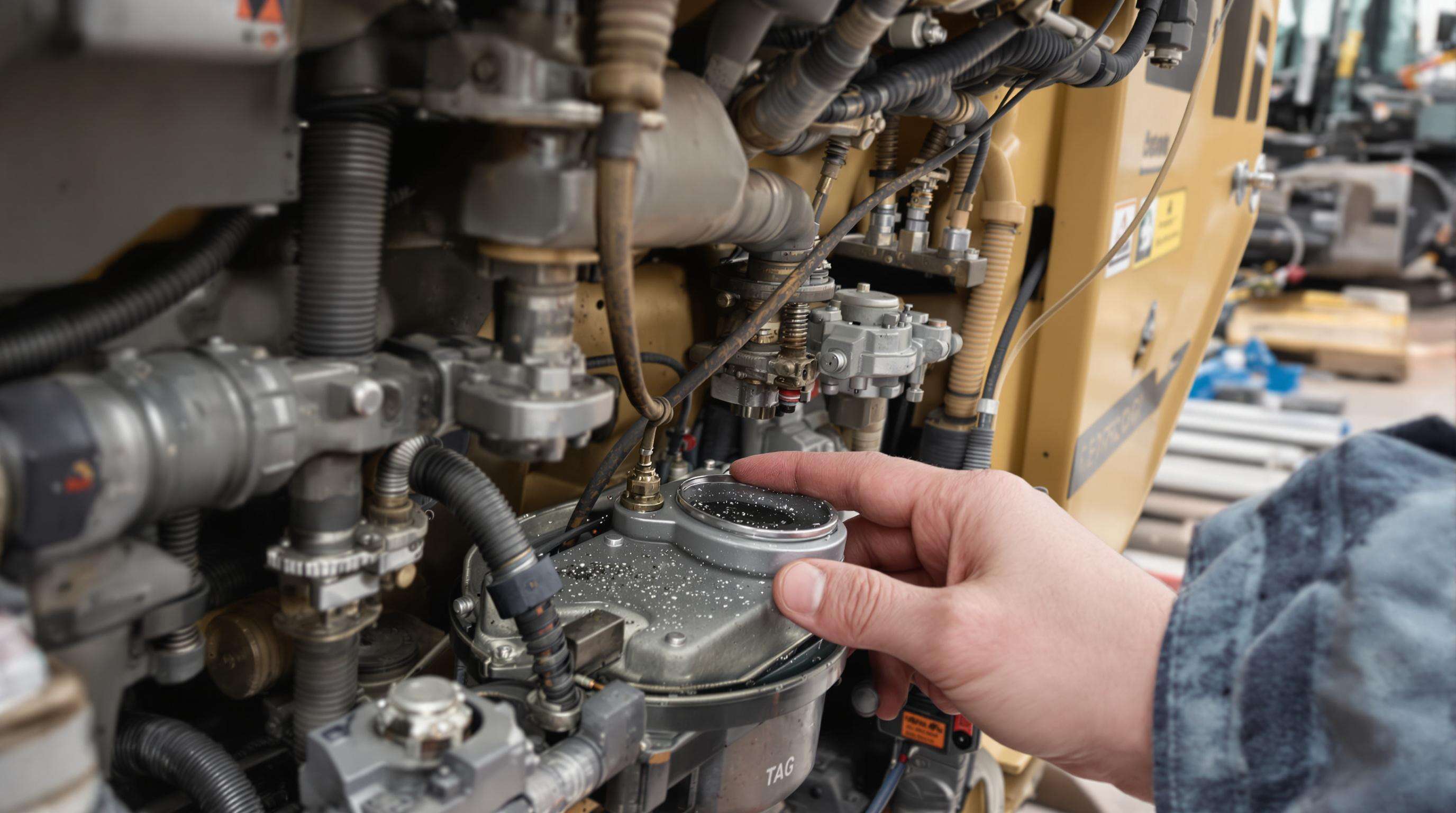

Vérifier l'équipement avant de commencer le travail chaque jour permet d'éviter les accidents dès le départ. Lorsque les opérateurs détectent des problèmes tels que des fuites d'huile autour de l'hydraulique, des câblages électriques endommagés ou des chenilles présentant des signes d'usure suffisamment tôt, ils peuvent les réparer avant que quelque chose ne se casse. Selon une recherche publiée l'année dernière par l'Heavy Equipment Safety Institute, cette approche proactive réduit les risques d'accidents de presque 4 cas sur 10 par rapport à l'attente qu'une panne se produise. De plus, les vérifications matinales régulières entraînent moins d'arrêts inattendus, car de nombreux problèmes mécaniques auraient pu être évités s'ils avaient été détectés lors des inspections de routine plutôt qu'après une panne.

Liste de vérification essentielle : niveaux de fluides, feux et systèmes de commande

Une inspection systématique devrait prioriser trois domaines critiques :

- Fluides hydrauliques & huile moteur – De faibles niveaux accélèrent l'usure des composants et réduisent l'efficacité du système.

- Lumières d'alerte et alarmes de sécurité – Des alertes intermittentes signalent souvent des défaillances précoces du système électrique, 72 % des cas présentant des signes avant-coureurs.

- Réactivité des commandes – Une réponse retardée ou un manche à mouvements saccadés peut indiquer des problèmes de vanne hydraulique nécessitant une intervention immédiate.

Utilisation de listes de contrôle de maintenance standardisées pour améliorer la conformité en matière de sécurité

Les responsables d'équipements signalent une amélioration de 45 % dans la cohérence des inspections lorsqu'ils utilisent des listes de contrôle numériques avec vérification par photo. Les modèles standardisés garantissent que les techniciens vérifient au moins 22 composants de sécurité, documentent les températures des fluides dans les plages de fonctionnement, et testent les systèmes d'arrêt d'urgence – améliorant ainsi la conformité et la responsabilisation.

Étude de cas : Réduction des temps d'arrêt grâce à des inspections quotidiennes régulières

Un essai de 9 mois mené sur 142 pelleteuses a démontré que les inspections quotidiennes réduisaient de manière significative les indicateurs clés de défaillance :

| Pour les produits de base | Amélioration |

|---|---|

| Défaillances hydrauliques | 52% |

| Suivi des remplacements de composants | 41% |

| Incidents enregistrables OSHA | 67% |

| Les opérateurs utilisant des outils basés sur tablette ont effectué leurs contrôles 28 % plus rapidement tout en améliorant les taux de détection des défauts. |

Stratégies de maintenance préventive pour minimiser les pannes d'excavatrice

Comprendre la différence entre maintenance courante et maintenance préventive dans l'entretien des excavatrices

La maintenance courante comprend des tâches régulières telles que les contrôles des fluides et le remplacement des filtres, tandis que la maintenance préventive implique le remplacement proactif de pièces avant qu'une panne ne se produise, par exemple le remplacement des paliers oscillants après 8 000 heures d'utilisation. Selon les directives des fabricants et les données du secteur, cette approche stratégique permet de réduire les arrêts imprévus de 35 à 50 %.

Intervalles de maintenance recommandés en fonction des heures d'utilisation

La maintenance doit être alignée sur les relevés du compteur :

- Remplacement du fluide hydraulique : Toutes les 1 000 heures

- Ajustement de la tension des chenilles : Toutes les 250 heures

- Lubrification du pivot de flèche : Toutes les 500 heures

Le respect de ces intervalles prévient 72 % des pannes du système hydraulique, selon des études d'analyse d'huile.

Meilleures pratiques pour le suivi de l'entretien et des inspections de la pelle

Les carnets numériques via CMMS (systèmes de gestion de la maintenance assistée par ordinateur) automatisent les rappels de service et améliorent la résolution des pannes. Les techniciens utilisant des plateformes cloud résolvent les problèmes 28 % plus rapidement en accédant aux historiques en temps réel des équipements et aux protocoles recommandés par les constructeurs.

Analyse des données : Jusqu'à 60 % de pannes évitées grâce à l'entretien préventif

Une analyse de 2023 portant sur 1 200 pelleteuses a révélé qu'un entretien préventif programmé a entraîné :

- 60 % moins de fuites hydrauliques

- 45 % moins de remplacements du système de chenilles

- 55 % de réduction des surchauffes moteur

Cela représente une économie moyenne de 18 000 $ par machine et par an en coûts de réparation et de temps d'arrêt.

Maintenance réactive contre maintenance préventive : évaluer les compromis entre coûts et sécurité

Les réparations réactives coûtent 40 % de plus sur trois ans que les programmes préventifs (Institut Ponemon, 2023). Plus important encore, le respect des plannings d'entretien du fabricant réduit les blessures liées aux équipements de 67 %, selon les données de conformité OSHA, soulignant l'avantage critique de la maintenance proactive en matière de sécurité.

Préservation de l'intégrité des systèmes hydrauliques et de l'efficacité des fluides

Rôle des systèmes hydrauliques dans les performances de la pelle et la sécurité de l'opérateur

Les systèmes hydrauliques assurent 90 % des mouvements de la pelle, permettant un contrôle précis des bras, des godets et des flèches. Selon l'étude de l'Institut de Puissance Hydraulique (2023), 70 % des pannes hydrauliques proviennent de contaminations, pouvant altérer le contrôle de l'opérateur et entraîner une perte soudaine de pression, ce qui présente des risques sérieux dans les zones de terrassement actives.

Surveillance des niveaux de fluide hydraulique et des risques de contamination

Suivre un protocole d'inspection en trois étapes :

- Vérifier le niveau du réservoir avant chaque poste de travail

- Vérifier la présence de particules métalliques indiquant une usure interne

- Effectuer des tests mensuels de viscosité

Un fluide contaminé réduit l'efficacité du système de 30 à 50 %. Les compteurs de particules en ligne permettent une détection 60 % plus rapide que les inspections visuelles, selon des recherches sur la lubrification en 2024.

Techniques de lubrification appropriées pour un fonctionnement optimal des composants hydrauliques

Les principales bonnes pratiques incluent :

- Utiliser des huiles hydrauliques de grade ISO spécifiées par le fabricant

- Purge hebdomadaire des points de lubrification à l'aide de graisses compatibles

- Maintenir les tiges de cylindre propres pour éviter les dommages abrasifs

Les excavatrices équipées de systèmes de lubrification automatisés connaissent 45 % moins de pannes de joints que celles entretenues manuellement, selon une étude sur la fiabilité en 2024.

Tendance émergente : capteurs intelligents pour diagnostics en temps réel des systèmes hydrauliques

Les excavatrices modernes utilisent de plus en plus des capteurs connectés IoT qui :

- Surveillent les fluctuations de pression avec une précision de ±2 %

- Enregistrent la température du fluide toutes les 15 minutes

- Détectent les contaminants microscopiques par analyse diélectrique

Des tests sur le terrain montrent que ces systèmes réduisent les temps d'arrêt liés à l'hydraulique de 40 % et émettent des alertes prédictives jusqu'à 120 heures avant la panne.

Vérifier et remplacer les composants usés afin d'assurer la sécurité structurelle

Identifier l'usure des chenilles, des godets, des broches et des composants du châssis

Des inspections visuelles quotidiennes permettent d'éviter les défaillances structurelles. Les indicateurs clés sont l'usure inégale des chenilles, l'érosion des dents de godet et l'allongement des broches supérieur à 3 %. L'usure du châssis doit être mesurée par rapport aux seuils définis par le fabricant, car 40 % des défaillances structurelles proviennent de composants de chenilles négligés (Rapport sur la sécurité des équipements lourds 2023).

Stratégies proactives de remplacement pour prolonger la durée de vie des excavatrices

Les remplacements programmés en fonction des heures de fonctionnement permettent de maintenir les performances et de réduire les temps d'arrêt. Remplacez les dents de benne toutes les 500 à 700 heures et les chenilles à 10 000 heures pour préserver la force de creusement et la mobilité. Les principaux fabricants recommandent de maintenir un stock de pièces de rechange équivalant à 15 à 20 % de la valeur de la flotte afin d'éviter les retards de projet.

Contrôles structurels critiques : Détection des fissures ou déformations sur les bras et les flèches

Des tests non destructifs trimestriels, tels que l'essai par magnétoscopie, sont essentiels pour les composants supportant des charges. Les limites de tolérance standard du secteur sont :

| CompoNent | Tolérance aux fissures | Limite de déformation |

|---|---|---|

| Soudures de la flèche | 0,5 mm | déviation angulaire de 2° |

| Points d'articulation du bras | 0,3 mm | élongation de 1,5 mm |

| Bielleries de la benne | 0,7 mm | perte d'épaisseur de 3% |

Les équipements dépassant ces seuils doivent être immédiatement mis en quarantaine jusqu'à leur réparation.

Protocoles de sécurité et documentation pour la conformité à l'entretien

Application des procédures de verrouillage-etiquetage (LOTO) lors de l'entretien d'excavatrices

Les procédures LOTO isolent les sources d'énergie afin d'éviter les démarrages accidentels pendant l'entretien. Les techniciens doivent vérifier que les systèmes hydrauliques et électriques sont complètement déconnectés en utilisant des cadenas et des étiquettes standardisés. Les erreurs liées à LOTO représentent 18 % des blessures annuelles liées aux équipements lourds, soulignant l'importance d'une formation rigoureuse et d'audits réguliers.

Équipement de protection individuelle (EPI) obligatoire pour les techniciens d'entretien

L'EPI essentiel comprend des casques résistants aux chocs, des gants résistants aux coupures, des bottes à embout acier et des gilets haute visibilité. Le port d'équipements de protection oculaire et de respirateurs est obligatoire lors de la manipulation de fluides hydrauliques ou de lubrifiants. Le port correct de l'EPI réduit la gravité des blessures de 72 % pendant les tâches d'entretien, selon les analyses de sécurité au travail.

Fixer la machine pour assurer la stabilité pendant les travaux sous-châssis

Avant les inspections sous-châssis, déployer les jambes stabilisatrices ou les dispositifs de blocage. Travailler sur un terrain accidenté augmente le risque de basculement de 34 %, rendant la stabilisation appropriée critique. Confirmer toujours que le frein de stationnement est activé et que la benne est posée au sol pour éviter tout mouvement involontaire.

Tenir des registres détaillés d'entretien pour la conformité réglementaire et les audits

Les registres numériques d'entretien facilitent la conformité aux normes OSHA et ISO 45001 en enregistrant les inspections, réparations et remplacements de composants. Les systèmes structurés de documentation réduisent les erreurs de conformité de 40 % et améliorent la préparation aux audits. Les entrées doivent inclure des horodatages, des signatures de techniciens et les actions correctives entreprises.

L'importance des réparations immédiates dès la détection de défauts critiques

Reporter les réparations des fissures structurelles ou des fuites hydrauliques augmente le risque de défaillance par 3,5. Il convient d'accorder la priorité aux réparations des fractures des soudures du bras (boom), des défaillances des joints d'étanchéité des cylindres ou des problèmes de tension des chenilles afin d'éviter tout incident grave. Un test de charge après réparation permet de vérifier l'intégrité opérationnelle avant de remettre la machine en service.

Section FAQ

Quels sont les éléments clés à vérifier lors d'une inspection préalable au démarrage quotidien d'une excavatrice ?

Les éléments clés incluent la vérification des niveaux de fluide hydraulique et d'huile moteur, le bon fonctionnement des voyants lumineux et des alarmes de sécurité, ainsi que l'évaluation de la réactivité du système de commandes.

Pourquoi l'entretien préventif est-il essentiel pour les excavatrices ?

L'entretien préventif implique le remplacement proactif des pièces et des contrôles réguliers afin d'éviter les pannes d'équipement, ce qui permet de réduire les arrêts imprévus et d'améliorer la sécurité.

Quels sont les problèmes courants liés au système hydraulique des excavatrices ?

Les problèmes fréquents incluent les fuites hydrauliques, la contamination du fluide et les niveaux de fluide inefficaces, ce qui peut compromettre les opérations d'excavation.

Comment les carnets d'entretien numériques peuvent-ils améliorer la conformité et les audits ?

Les carnets numériques enregistrent des données détaillées sur les inspections et les réparations, améliorant ainsi la conformité aux normes de sécurité et rendant les audits plus efficaces.