در نگهداری از بیل مکانیکی چه اقدامات ایمنی باید در نظر گرفته شود؟

بازرسیهای روزانه قبل از عملیات برای تضمین ایمنی بیل مکانیکی

اهمیت بازرسیهای قبل از بهرهبرداری در پیشگیری از تصادفات در محل کار

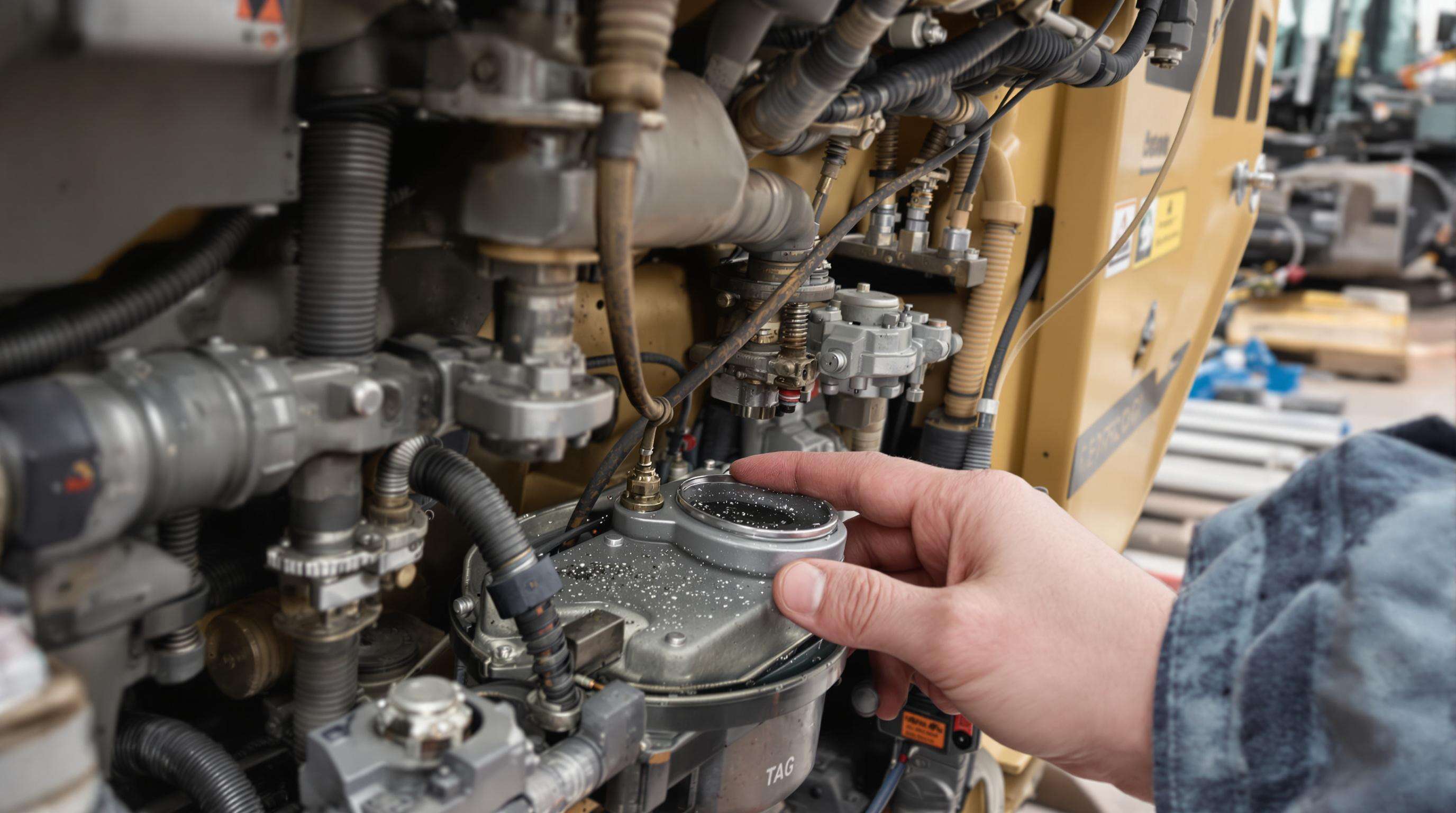

بررسی تجهیزات قبل از شروع کار هر روز میتواند از وقوع تصادفات جلوگیری کند. وقتی اپراتورها مشکلاتی مانند نشت روغن در اطراف سیستم هیدرولیک، سیمکشی الکتریکی آسیبدیده یا کفهای دارای علائم سایش را بهموقع تشخیص دهند، میتوانند این مشکلات را قبل از بروز خرابیهای بیشتر برطرف کنند. طبق تحقیقات منتشر شده توسط موسسه ایمنی ماشینهای سنگین در سال گذشته، این رویکرد پیشگیرانه در مقایسه با اینکه صبر کنیم تا چیزی خراب شود، احتمال وقوع تصادفات را در 4 از هر 10 مورد کاهش میدهد. علاوه بر این، انجام بازرسیهای منظم صبحگاهی باعث کاهش خاموشیهای غیرمنتظره میشود، چون بسیاری از مشکلات مکانیکی اگر در زمان بازرسی معمولی شناسایی میشدند، میتوانستند کاملاً اجتنابشونده باشند.

چکلیست ضروری: سطح مایعات، چراغها و سیستمهای کنترل

بازرسی منظم باید سه حوزه حیاتی را در اولویت قرار دهد:

- مایعات هیدرولیکی و روغن موتور – سطوح پایین باعث افزایش سایش قطعات و کاهش بهرهوری سیستم میشوند.

- چراغهای هشدار و آلارمهای ایمنی – هشدارهای دورهای اغلب نشانههای اولیه خرابی سیستم الکتریکی هستند، به طوری که 72% از موارد قبل از خرابی اصلی نشانههای هشداردهی را نشان میدهند.

- واکنشگری کنترل – تاخیر در پاسخ دسته فرمان یا عدم روانی آن ممکن است نشانهای از مشکلات در شیرهای هیدرولیکی باشد که نیازمند توجه فوری است.

استفاده از چکلیستهای استاندارد نگهداری و تعمیرات برای افزایش رعایت ایمنی

مدیران تجهیزات گزارش میدهند که استفاده از چکلیستهای دیجیتالی با تأیید عکس باعث بهبود 45%ای در یکنواختی بازرسیها میشود. الگوهای استاندارد مطمئن میشوند که تکنسینها 22 قطعه ایمنی را بررسی کنند، دمای مایعات را در محدوده عملیاتی ثبت کنند و سیستمهای خاموشکننده اضطراری را آزمایش کنند - که این امر هم رعایت استانداردها و هم پاسخگویی را بهبود میبخشد.

مطالعه موردی: کاهش زمان توقف با انجام بازرسیهای روزانه منظم

یک آزمایش 9 ماهه در میان 142 دستگاه استخراجکننده نشان داد که بازرسیهای روزانه به طور قابل توجهی باعث کاهش معیارهای خرابی اصلی شدند:

| METRIC | بهبود |

|---|---|

| خرابیهای هیدرولیکی | 52% |

| ردیابی تعویض قطعات | 41% |

| حوادث قابل گزارش به OSHA | 67% |

| اپراتورهایی که از ابزارهای مبتنی بر تبلت استفاده میکنند، بازرسیها را 28٪ سریعتر انجام دادند و همزمان نرخ تشخیص نقصها را افزایش دادند. |

راهبردهای نگهداری پیشگیرانه به منظور کاهش خرابیهای بیل مکانیکی

درک تفاوت بین نگهداری دورهای و نگهداری پیشگیرانه در مراقبت از بیل مکانیکی

نگهداری دورهای شامل وظایف منظمی مانند بررسی مایعات و تعویض فیلترها است، در حالی که نگهداری پیشگیرانه شامل تعویض فعالانه قطعات قبل از بروز خرابی میشود – مانند تعویض یاتاقانهای چرخشی در ساعت 8,000 کارکرد. این رویکرد استراتژیک باعث کاهش 35 تا 50 درصدی توقفات غیر برنامهریزی شده میشود، مطابق دستورالعملهای سازنده و دادههای صنعتی.

فاصلههای پیشنهادی برای نگهداری بر اساس ساعات کارکرد

نگهداری باید مطابق با نشانگرهای دستگاه انجام شود:

- تعویض روغن هیدرولیک: هر 1,000 ساعت

- تنظیم کشش زنجیر: هر 250 ساعت

- روغنکاری مفصل دسته: هر 500 ساعت یکبار

رعایت این فواصل زمانی موجب پیشگیری از 72% خرابیهای سیستم هیدرولیکی میشود، بر اساس مطالعات آنالیز روغن.

بهترین روشهای پیگیری نگهداری و بازرسی استرالی

ثبت دیجیتالی از طریق سیستمهای مدیریت نگهداری کامپیوتری (CMMS) یادآوریهای خدماتی را اتوماتیک کرده و بهبود در رفع خرابیها را فراهم میکند. تعمیرکارانی که از پلتفرمهای مبتنی بر ابر استفاده میکنند، با دسترسی به سابقه زمان واقعی تجهیزات و پروتکلهای پیشنهادی تولیدکننده، مشکلات را 28% سریعتر حل میکنند.

بینش دادهها: کاهش تا 60% در خرابیها با نگهداری پیشگیرانه

یک تحلیل در سال 2023 از 1200 دستگاه استرالی نشان داد که نگهداری پیشگیرانه برنامهریزی شده منجر به:

- 60% کاهش در نشتیهای هیدرولیکی

- 45% کاهش در تعویض سیستمهای کفپوش

- 55% کاهش در گرمای بیش از حد موتور

این امر منجر به صرفهجویی متوسط 18000 دلاری در هر دستگاه به طور سالانه در هزینههای تعمیر و توقف بهرهبرداری میشود.

نگهداری واکنشی در مقابل پیشگیرانه: ارزیابی موانع هزینه و ایمنی

تعمیرات واکنشی در طول سه سال 40 درصد گرانتر از برنامههای پیشگیرانه هزینه دارند (موسسه پونمون 2023). مهمتر از آن، طبق دادههای سازگاری OSHA، رعایت برنامههای تعمیراتی سازنده اصلی (OEM) موجب کاهش 67 درصدی آسیبهای مرتبط با تجهیزات میشود، که این امر اهمیت بالای اقدامات پیشگیرانه در ایمنی را برجسته میکند.

حفظ یکپارچگی سیستم هیدرولیک و بهرهوری مایعات

نقش سیستمهای هیدرولیک در عملکرد بیل مکانیکی و ایمنی اپراتور

سیستمهای هیدرولیک 90 درصد از حرکات بیل مکانیکی را تأمین میکنند و کنترل دقیق دسته، بازو و شیشک را فراهم میکنند. بر اساس مطالعه موسسه قدرت مایعات در سال 2023، 70 درصد از خرابیهای هیدرولیک ناشی از آلودگی است که میتواند کنترل اپراتور را مختل کند و منجر به از دست دادن ناگهانی فشار شود و در مناطق فعال حفاری خطرات جدی ایجاد کند.

نظارت بر سطح مایعات هیدرولیک و خطرات آلودگی

پروتکل بازرسی سه مرحلهای را دنبال کنید:

- قبل از شروع هر نوبت کاری سطح مخزن را چک کنید

- بررسی وجود ذرات فلزی که نشاندهنده فرسایش داخلی است

- انجام آزمایشهای ماهانه ویسکوزیته

مایع آلوده باعث کاهش کارایی سیستم به میزان 30 تا 50 درصد میشود. شمارندههای آنلاین ذرات به شناسایی 60 درصدی سریعتر از بازرسیهای دیداری کمک میکنند، مطابق تحقیقات 2024 در زمینه روانکاری.

تکنیکهای صحیح روانکاری برای عملکرد بهینه قطعات هیدرولیکی

شامل بهترین روشهای کلیدی:

- استفاده از روغنهای هیدرولیکی با درجه ISO مشخص شده توسط سازنده

- تخلیه هفتگی نقاط روانکاری با گریسهای سازگار

- نگه داشتن میلههای سیلندر تمیز برای جلوگیری از آسیبهای ساینده

بر اساس یک مطالعه قابلیت اطمینان در سال 2024، بیلهای مکانیکی با سیستمهای روانکاری خودکار 45 درصد کمتر از دستگاههایی که به صورت دستی نگهداری میشوند، دچار خرابی در مفاصل میشوند.

روند نوظهور: سنسورهای هوشمند برای تشخیص لحظهای سیستمهای هیدرولیکی

در حفارههای مدرن، استفاده از سنسورهای مجهز به اینترنت اشیا (IoT) به طور فزایندهای در حال افزایش است که قادرند:

- نوسانات فشار را با دقت ±2% پایش کنند

- دما را هر 15 دقیقه یکبار ثبت کنند

- آلایندههای میکروسکوپی را از طریق آنالیز دیالکتریک تشخیص دهند

تستهای میدانی نشان میدهند که این سیستمها میزان توقفهای مربوط به هیدرولیک را تا 40% کاهش داده و هشدارهای پیشگیرانه را تا 120 ساعت قبل از خرابی اعلام میکنند.

بازرسی و تعویض اجزاء فرسوده به منظور تضمین ایمنی سازهای

شناسایی فرسودگی در ریلها، کفهها، پینها و اجزاء زیرسازی

بازرسیهای بصری روزانه میتواند از شکستهای سازهای جلوگیری کند. نشانگرهای کلیدی شامل فرسودگی نابرابر ریل، دندانههای خورده شده کفه و افزایش طول پین بیش از 3% است. فرسودگی زیرسازی باید با استانداردهای تولیدکننده مقایسه شود، چرا که 40% از شکستهای سازهای ناشی از اجزای ریلی که به موقع تعویض نشدهاند رخ میدهد (گزارش ایمنی ماشینآلات سنگین 2023).

استراتژیهای تعویض پیشگیرانه به منظور افزایش عمر مفید حفاره

تعویضهای برنامهریزیشده بر اساس ساعات کارکرد، عملکرد را حفظ کرده و زمان توقف را کاهش میدهد. دندانههای شانه را هر 500-700 ساعت و زنجیرهای گردش را در 10,000 ساعت تعویض کنید تا قدرت حفاری و تحرک حفظ شود. تولیدکنندگان مطرح توصیه میکنند که موجودی قطعات یدکی معادل 15-20٪ ارزش ناوگان را برای جلوگیری از تأخیر در پروژه حفظ کنید.

بررسیهای سازهای حیاتی: تشخیص ترک یا تغییر شکل در مونتاژ دسته و بازو

آزمایشهای غیرمخرب فصلی مانند آزمایش ذرات مغناطیسی برای قطعات تحملکننده بار ضروری است. محدودههای استاندارد صنعتی عبارتند از:

| کامپوننت | تحمل ترک | محدوده تغییر شکل |

|---|---|---|

| جوشهای دسته | 0.5 میلی متر | 2 درجه انحراف زاویهای |

| نقاط دوران بازو | 0.3mm | کشیدگی 1.5 میلیمتری |

| لینکهای شانه | 0.7mm | 3% کاهش ضخامت |

تجهیزاتی که این آستانهها را تجاوز میکنند باید فوراً در قرنطینه قرار گیرند تا زمان تعمیر.

روتینهای ایمنی و مدارک لازم برای رعایت نگهداری

اجرا کردن روالهای قفلکردن-برچسبزنی (LOTO) در حین سرویسدهی به دستگاههای حفاری

روالهای LOTO منابع انرژی را جدا میکنند تا از راهاندازیهای تصادفی در حین نگهداری جلوگیری شود. تکنسینها باید اطمینان حاصل کنند که سیستمهای هیدرولیک و الکتریکی با استفاده از قفلها و برچسبهای استاندارد کاملاً قطع شدهاند. بیدقتیهای LOTO مسئول 18% از آسیبهای سالانه ناشی از تجهیزات سنگین هستند، که اهمیت آموزش دقیق و بازرسیها را برجسته میکند.

تجهیزات حفاظت فردی (PPE) مورد نیاز برای تکنسینهای نگهداری

PPE ضروری شامل کلاههای مقاوم در برابر ضربه، دستکشهای مقاوم در برابر برش، کفشهای با نوک فولادی و جلیقههای با قابلیت دید بالا میشود. محافظ چشم و دستگاههای تنفسی در هنگام کار با مایعات هیدرولیکی یا روغنکاریها الزامی است. استفاده صحیح از تجهیزات PPE میزان شدت آسیبها را در حین انجام کارهای نگهداری 72% کاهش میدهد، طبق تحلیلهای ایمنی شغلی.

ثبت دستگاه برای اطمینان از ثبات در هنگام کار در زیرشاسی

قبل از بازرسی زیرشاسی، پایههای ثابتکننده یا دستگاههای مسدودکننده را در مکان خود قرار دهید. کار روی زمین ناهموار خطر واژگونی دستگاه را 34% افزایش میدهد، بنابراین ثابتکردن صحیح دستگاه بسیار مهم است. همیشه فرمان ترمز دستی را فعال کنید و دنده را روی زمین قرار دهید تا از حرکت غیرمنتظره جلوگیری شود.

نگه داشتن سوابق دقیق نگهداری برای رعایت مقررات و بازرسیها

ثبتهای دیجیتال نگهداری به ثبت بازرسیها، تعمیرات و تعویض قطعات در راستای رعایت استانداردهای OSHA و ISO 45001 کمک میکنند. سیستمهای ساختارمند سندسازی خطاها در رعایت مقررات را 40% کاهش داده و آمادگی برای بازرسی را افزایش میدهند. هر ثبت باید شامل زمان، امضای تکنسین و اقدامات اصلاحی انجامشده باشد.

اهمیت تعمیر فوری در صورت تشخیص خرابیهای مهم

تأخیر در تعمیرات درزهای سازهای یا نشتیهای هیدرولیکی خطر خرابی را 3.5 برابر افزایش میدهد. تعمیرات درزهای جوش دسته، شکست سیلهای سیلندر یا مشکلات کشش زنجیر را به منظور پیشگیری از حادثههای بزرگ در اولویت قرار دهید. آزمایش بارگذاری پس از تعمیر، یکپارچگی عملیاتی را قبل از بازگرداندن ماشین به سرویس تأیید میکند.

بخش سوالات متداول

اصلیترین موارد چککاری قبل از راهاندازی روزانه یک بیل مکانیکی چیست؟

موارد اصلی شامل بررسی سطح روغن هیدرولیک و مایع موتور، اطمینان از عملکرد صحیح چراغهای هشدار و آلارمهای ایمنی، و ارزیابی واکنشگری سیستم کنترل است.

چرا نگهداری پیشگیرانه برای بیلهای مکانیکی بسیار مهم است؟

نگهداری پیشگیرانه شامل تعویض به موقع قطعات و بازدیدهای منظم برای پیشگیری از خرابی تجهیزات است که میتواند موجب کاهش توقفهای غیربرنامهریزیشده و بهبود ایمنی شود.

معمولترین مشکلات سیستم هیدرولیکی که بیلهای مکانیکی با آن مواجه میشوند چیست؟

شامل نشتیهای هیدرولیکی، آلودگی و سطح ناکافی مایع هیدرولیک است که میتواند عملیات حفاری را تحت تأثیر قرار دهد.

ثبتنام دیجیتالی مراودات چگونه میتواند انطباق و بازرسیها را بهبود بخشد؟

ثبتنامهای دیجیتالی دادههای دقیق بازرسی و تعمیرات را ضبط میکنند و در نتیجه انطباق با استانداردهای ایمنی را بهتر میکنند و باعث افزایش کارایی بازرسیها میشوند.