¿Qué medidas de seguridad deben incluirse en el mantenimiento de excavadoras?

Inspecciones Preoperativas Diarias para Garantizar la Seguridad del Excavador

Importancia de las inspecciones preoperativas en la prevención de accidentes en el lugar de trabajo

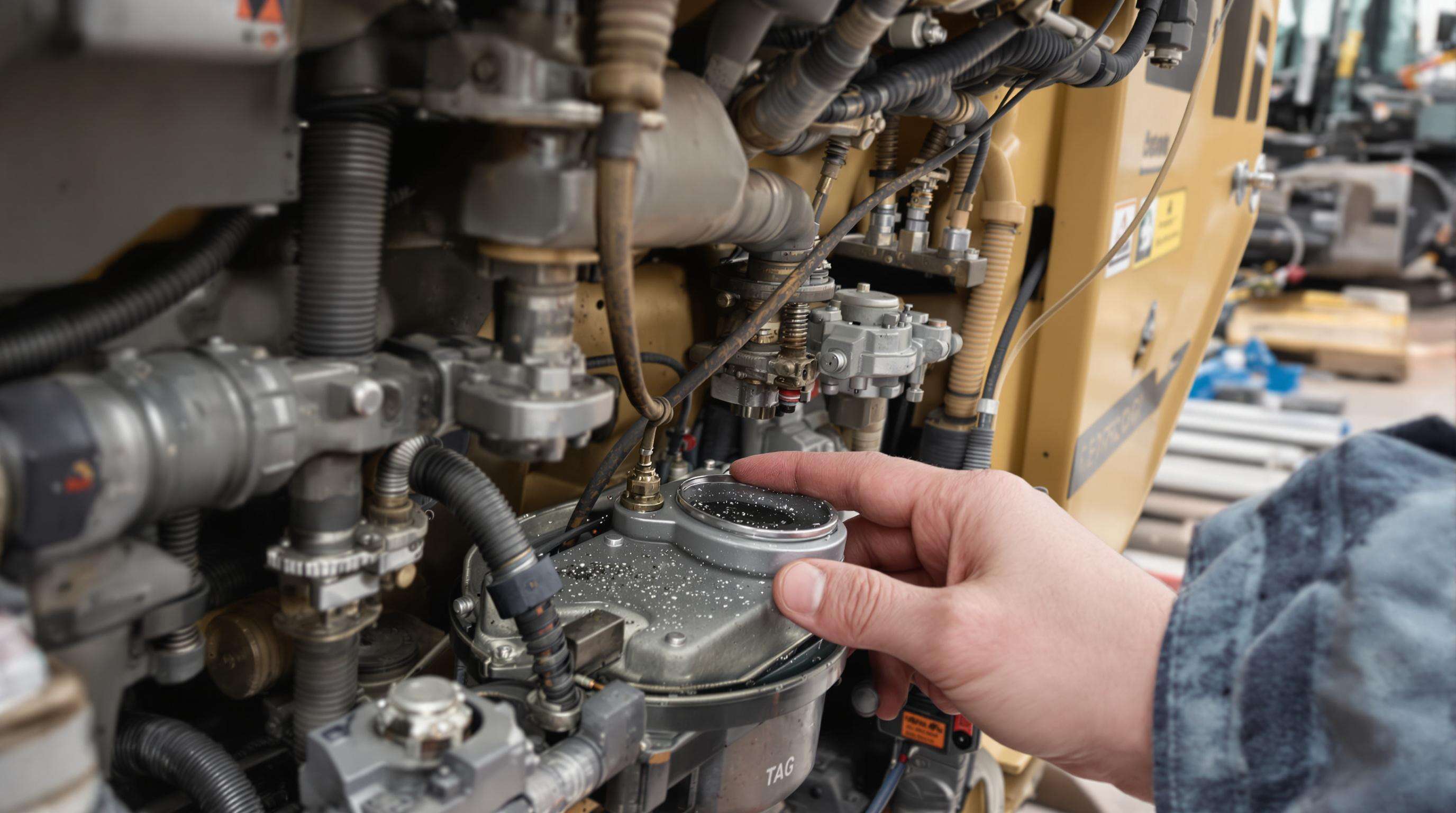

Verificar el equipo antes de comenzar a trabajar cada día ayuda a evitar accidentes desde el principio. Cuando los operadores detectan problemas como fugas de aceite en el sistema hidráulico, cables eléctricos dañados o cadenas que muestran signos de desgaste en una etapa temprana, pueden solucionarlos antes de que ocurra una falla. Según una investigación publicada el año pasado por el Instituto de Seguridad en Equipos Pesados, este enfoque proactivo reduce las posibilidades de accidentes en casi 4 de cada 10 casos, en comparación con esperar hasta que ocurra una avería. Además, las revisiones matutinas regulares significan menos paradas inesperadas, ya que muchas averías mecánicas podrían haberse evitado si se hubieran detectado durante la inspección rutinaria en lugar de después de que ocurriera la falla.

Lista de verificación esencial: Niveles de fluidos, luces y sistemas de control

Una inspección sistemática debe priorizar tres áreas críticas:

- Fluidos hidráulicos y aceite del motor – Niveles bajos aceleran el desgaste de los componentes y reducen la eficiencia del sistema.

- Luz de advertencia y alarmas de seguridad – Las alertas intermitentes suelen indicar fallos tempranos en el sistema eléctrico, con un 72 % mostrando signos previos de advertencia.

- Respuesta de los controles – Respuestas retrasadas o pegajosas del joystick pueden indicar problemas en las válvulas hidráulicas que requieren atención inmediata.

Uso de listas de verificación de mantenimiento estandarizadas para mejorar el cumplimiento de seguridad

Los gerentes de equipos reportan una mejora del 45 % en la consistencia de las inspecciones al utilizar listas de verificación digitales con verificación fotográfica. Las plantillas estandarizadas aseguran que los técnicos verifiquen 22+ componentes de seguridad, documenten temperaturas de fluidos dentro de los rangos operativos y prueben los sistemas de apagado de emergencia, mejorando tanto el cumplimiento como la responsabilidad.

Estudio de caso: Reducción del tiempo de inactividad mediante inspecciones diarias consistentes

Una prueba de 9 meses en 142 excavadoras demostró que las inspecciones diarias redujeron significativamente las métricas clave de fallos:

| Métrico | Mejora |

|---|---|

| Fallas hidráulicas | 52% |

| Seguimiento de reemplazos de componentes | 41% |

| Incidentes registrables por OSHA | 67% |

| Los operadores que utilizaron herramientas basadas en tabletas completaron las inspecciones un 28 % más rápido, mejorando al mismo tiempo las tasas de detección de defectos. |

Estrategias de mantenimiento preventivo para minimizar averías en excavadoras

Diferencia entre mantenimiento rutinario y mantenimiento preventivo en el cuidado de excavadoras

El mantenimiento rutinario incluye tareas regulares como revisiones de fluidos y reemplazo de filtros, mientras que el mantenimiento preventivo implica el reemplazo proactivo de piezas antes de que fallen, por ejemplo, cambiar los cojinetes de giro a las 8.000 horas. Este enfoque estratégico reduce las interrupciones no planificadas en un 35-50 %, según las directrices del fabricante y datos del sector.

Intervalos de mantenimiento recomendados según las horas de funcionamiento

El mantenimiento debe realizarse según las lecturas del medidor:

- Reemplazo del fluido hidráulico: Cada 1.000 horas

- Ajuste de la tensión de las cadenas: Cada 250 horas

- Lubricación del pivote del brazo: Cada 500 horas

El cumplimiento de estos intervalos evita el 72% de los fallos del sistema hidráulico, según estudios de análisis de fluidos.

Mejores prácticas para llevar un registro del mantenimiento y las inspecciones de excavadoras

Los registros digitales a través de CMMS (Sistemas Informáticos de Gestión de Mantenimiento) automatizan los recordatorios de servicio y mejoran la resolución de fallos. Los técnicos que utilizan plataformas basadas en la nube resuelven problemas un 28% más rápido al acceder a historiales en tiempo real del equipo y protocolos recomendados por el fabricante.

Informe de datos: Hasta un 60% menos fallos con el mantenimiento preventivo

Un análisis de 2023 realizado en 1.200 excavadoras reveló que el mantenimiento preventivo programado dio lugar a:

- 60% menos fugas hidráulicas

- 45% menos reemplazos del sistema de orugas

- 55% reducción en sobrecalentamiento del motor

Esto representa un ahorro promedio de $18,000 por máquina anualmente en costos de reparación y tiempo de inactividad.

Mantenimiento reactivo frente a preventivo: Evaluación de los costos y compensaciones de seguridad

Las reparaciones reactivas cuestan un 40% más durante tres años en comparación con los programas preventivos (Instituto Ponemon, 2023). Más importante aún, seguir los horarios de mantenimiento del fabricante reduce las lesiones relacionadas con el equipo en un 67%, según datos de cumplimiento de OSHA, destacando la ventaja crítica de seguridad del mantenimiento proactivo.

Mantenimiento de la integridad del sistema hidráulico y eficiencia del fluido

Papel de los sistemas hidráulicos en el rendimiento de la excavadora y la seguridad del operador

Los sistemas hidráulicos impulsan el 90% de los movimientos de las excavadoras, permitiendo un control preciso de brazos, palas y cubos. Según el estudio del Instituto de Potencia Hidráulica 2023, el 70% de los fallos hidráulicos se originan por contaminación, lo que puede comprometer el control del operador y provocar una pérdida repentina de presión, planteando riesgos serios en zonas de excavación activas.

Monitoreo de niveles de fluido hidráulico y riesgos de contaminación

Siga un protocolo de inspección de tres pasos:

- Verifique los niveles del depósito antes de cada turno

- Inspeccionar la presencia de partículas metálicas que indiquen desgaste interno

- Realizar pruebas mensuales de viscosidad

El fluido contaminado reduce la eficiencia del sistema en un 30–50 %. Los contadores de partículas en línea permiten una detección un 60 % más rápida que las inspecciones visuales, según investigaciones de lubricación de 2024.

Técnicas adecuadas de lubricación para un funcionamiento óptimo de los componentes hidráulicos

Las principales prácticas recomendadas incluyen:

- Utilizar aceites hidráulicos de grado ISO especificados por el fabricante

- Purga semanal de puntos de lubricación con grasas compatibles

- Mantener limpios los vástagos de los cilindros para prevenir daños abrasivos

Las excavadoras con sistemas de lubricación automatizados experimentan un 45 % menos fallos en uniones que aquellas que se mantienen manualmente, según un estudio de fiabilidad de 2024.

Tendencia emergente: Sensores inteligentes para diagnósticos en tiempo real del sistema hidráulico

Las excavadoras modernas utilizan cada vez más sensores habilitados para el IoT que:

- Monitorean las fluctuaciones de presión con una precisión de ±2%

- Registran la temperatura del fluido cada 15 minutos

- Detectan contaminantes microscópicos mediante análisis dieléctrico

Las pruebas de campo muestran que estos sistemas reducen el tiempo de inactividad relacionado con el sistema hidráulico en un 40% y proporcionan alertas predictivas hasta 120 horas antes de un fallo.

Inspeccionar y reemplazar componentes desgastados para garantizar la seguridad estructural

Identificar desgaste en orugas, cucharas, pasadores y componentes del bastidor inferior

Las inspecciones visuales diarias ayudan a prevenir fallos estructurales. Los indicadores clave incluyen desgaste irregular de las orugas, dientes de cuchara erosionados y elongación de los pasadores superior al 3%. El desgaste del bastidor inferior debe medirse en relación con los umbrales del fabricante, ya que el 40% de los fallos estructurales se originan por componentes de orugas descuidados (Informe de Seguridad de Equipos Pesados 2023).

Estrategias proactivas de reemplazo para prolongar la vida útil de la excavadora

Los reemplazos programados según las horas de funcionamiento permiten mantener el rendimiento y reducir el tiempo de inactividad. Reemplace los dientes de la cuchara cada 500–700 horas y las cadenas de rodaje a las 10.000 horas para preservar la fuerza de excavación y la movilidad. Los principales fabricantes recomiendan mantener un inventario de piezas de repuesto equivalente al 15–20% del valor de la flota para evitar retrasos en los proyectos.

Inspecciones estructurales críticas: Detección de grietas o deformaciones en los conjuntos de brazo y bastidor

Pruebas no destructivas trimestrales, como la inspección mediante partículas magnéticas, son esenciales para componentes sometidos a carga. Los límites de tolerancia estándar de la industria son:

| Componente | Tolerancia a Grietas | Límite de Deformación |

|---|---|---|

| Soldaduras del Brazo | 0.5mm | 2° de desplazamiento angular |

| Puntos de Giro del Brazo | 0,3 mm | 1,5 mm de elongación |

| Enlaces de la Cuchara | 0.7mm | pérdida de espesor del 3% |

El equipo que supere estos umbrales debe ser inmediatamente puesto en cuarentena hasta que se repare.

Protocolos de seguridad y documentación para cumplimiento en mantenimiento

Aplicación de los procedimientos de Bloqueo-Etiquetado (LOTO) durante el mantenimiento de excavadoras

Los procedimientos LOTO aíslan las fuentes de energía para prevenir arranques accidentales durante el mantenimiento. Los técnicos deben verificar que los sistemas hidráulicos y eléctricos estén completamente desenergizados utilizando candados y etiquetas estandarizados. El descuido en los procedimientos LOTO representa el 18% de las lesiones anuales relacionadas con equipos pesados, lo que resalta la necesidad de una capacitación rigurosa y auditorías frecuentes.

Equipo de Protección Personal (EPI) obligatorio para técnicos de mantenimiento

El EPI esencial incluye cascos resistentes al impacto, guantes resistentes al corte, botas con puntera de acero y chalecos de alta visibilidad. Se requiere protección ocular y respiradores cuando se manipulan fluidos hidráulicos o lubricantes. El uso adecuado del EPI reduce la gravedad de las lesiones en un 72% durante las tareas de mantenimiento, según análisis de seguridad ocupacional.

Fijar la Máquina para Garantizar Estabilidad Durante Trabajos en el Chasis

Antes de realizar inspecciones en el chasis, despliegue las patas estabilizadoras o dispositivos de bloqueo. Trabajar en terrenos irregulares incrementa el riesgo de vuelco en un 34 %, por lo que la estabilización adecuada es fundamental. Confirme siempre que el freno de estacionamiento esté activado y que la cuchara esté en tierra para prevenir movimientos no deseados.

Mantener Registros Detallados de Mantenimiento para Cumplir con Normativas y AuditorÍas

Los registros digitales de mantenimiento facilitan el cumplimiento de las normas OSHA e ISO 45001 al documentar inspecciones, reparaciones y reemplazos de componentes. Los sistemas estructurados de documentación reducen en un 40 % los errores de cumplimiento y mejoran la preparación para auditorías. Las entradas deben incluir marcas de tiempo, firmas de técnicos y acciones correctivas realizadas.

La Importancia de las Reparaciones Inmediatas al Detectar Fallas Críticas

Retrasar reparaciones por grietas estructurales o fugas hidráulicas incrementa el riesgo de fallo por 3,5 veces. Priorice las reparaciones de fracturas en soldaduras del brazo, fallos en sellos de cilindros o problemas de tensión en las cadenas para prevenir incidentes catastróficos. La prueba de carga posterior a la reparación verifica la integridad operativa antes de devolver la máquina a servicio.

Sección de Preguntas Frecuentes

¿Cuáles son los componentes clave de una inspección previa a la operación diaria para una excavadora?

Los componentes clave incluyen verificar los niveles de fluido hidráulico y aceite del motor, asegurar que las luces de advertencia y alarmas de seguridad funcionen correctamente, y evaluar la respuesta del sistema de controles.

¿Por qué es crítica la mantenimiento preventivo para las excavadoras?

El mantenimiento preventivo implica el reemplazo proactivo de piezas y revisiones rutinarias para prevenir fallos en el equipo, lo cual ayuda a reducir el tiempo de inactividad no planificado y mejora la seguridad.

¿Cuáles son algunos problemas comunes en el sistema hidráulico de las excavadoras?

Los problemas comunes incluyen fugas hidráulicas, contaminación y niveles ineficientes de fluido, los cuales pueden comprometer las operaciones de excavación.

¿Cómo pueden mejorar los registros digitales de mantenimiento la conformidad y las auditorías?

Los registros digitales registran datos detallados de inspecciones y reparaciones, mejorando la conformidad con las normas de seguridad y haciendo que las auditorías sean más eficientes.