Welche Sicherheitsmaßnahmen sollten bei der Baggerwartung berücksichtigt werden?

Tägliche Vor-Inbetriebnahme-Inspektionen zur Gewährleistung der Sicherheit des Baggers

Bedeutung von Vor-Inbetriebnahme-Inspektionen bei der Verhinderung von Unfällen auf der Baustelle

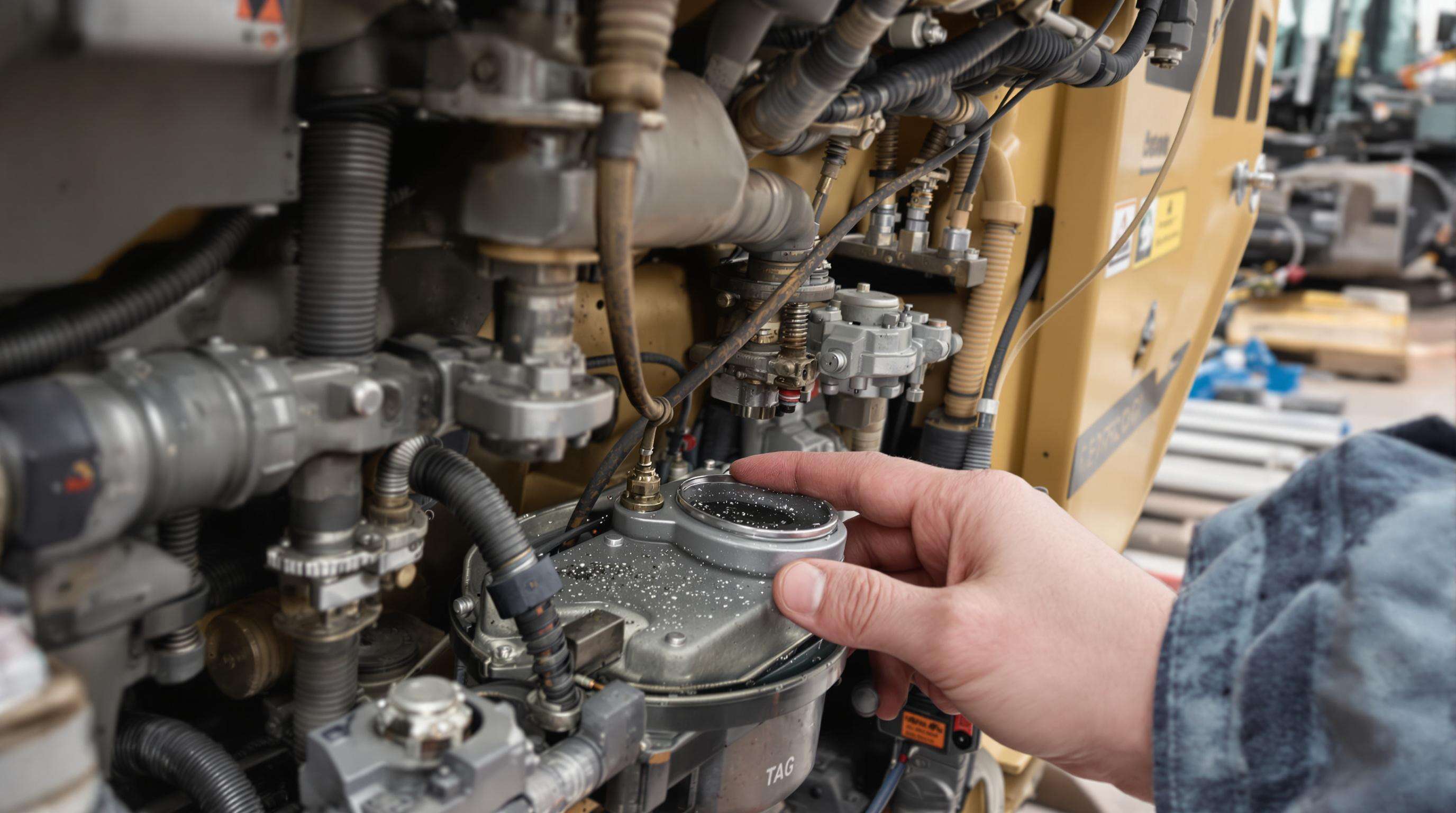

Die Überprüfung der Ausrüstung vor Arbeitsbeginn jeden Tag hilft dabei, Unfälle bereits im Vorfeld zu vermeiden. Wenn Bediener Probleme wie Öllecks an Hydraulikteilen, beschädigte elektrische Leitungen oder Laufwerke, die Anzeichen von Abnutzung zeigen, frühzeitig erkennen, können diese behoben werden, bevor etwas schief läuft. Laut einer Forschungsstudie des Heavy Equipment Safety Institute, die im letzten Jahr veröffentlicht wurde, reduziert dieser proaktive Ansatz das Unfallrisiko in fast 4 von 10 Fällen im Vergleich dazu, abzuwarten, bis etwas ausfällt. Zudem führen regelmäßige Morgenchecks zu weniger unerwarteten Stilllegungen, da viele mechanische Probleme hätten vermieden werden können, wenn sie während der Routineinspektion entdeckt worden wären, statt erst nach einem Ausfall.

Wichtliche Checkliste: Flüssigkeitsstände, Lichter und Steuersysteme

Eine systematische Inspektion sollte drei kritische Bereiche priorisieren:

- Hydraulikflüssigkeiten & Motoröl – Niedrige Füllstände beschleunigen den Verschleiß von Komponenten und verringern die Systemeffizienz.

- Warnleuchten & Sicherheitsalarme – Unregelmäßige Warnungen deuten oft auf frühe elektrische Systemausfälle hin, wobei 72 % bereits vorher Warnsignale zeigten.

- Steuerungsreaktion – Verzögerte oder hängende Joystick-Reaktionen können auf Probleme in den hydraulischen Ventilen hinweisen, die sofortige Aufmerksamkeit erfordern.

Standardisierte Wartungs-Checklisten zur Verbesserung der Sicherheitskonformität verwenden

Gerätemanager berichten von einer 45 %igen Verbesserung der Prüfungskonsistenz, wenn digitale Checklists mit Fotoverifikation verwendet werden. Standardisierte Vorlagen stellen sicher, dass Techniker 22+ Sicherheitskomponenten überprüfen, Fluidtemperaturen innerhalb des Betriebsbereichs dokumentieren und Notabschaltungssysteme testen – was sowohl die Konformität als auch die Verantwortlichkeit verbessert.

Fallstudie: Reduzierung von Ausfallzeiten durch konsistente tägliche Inspektionen

Ein 9-monatiger Test an 142 Baggern zeigte, dass tägliche Inspektionen die wichtigsten Ausfallkennzahlen erheblich reduzierten:

| Metrische | Verbesserung |

|---|---|

| Hydraulikdefekte | 52% |

| Austausch von Komponenten verfolgen | 41% |

| OSHA-registrierbare Vorfälle | 67% |

| Bediener, die tabletbasierte Werkzeuge nutzten, führten Kontrollen 28 % schneller durch und verbesserten gleichzeitig die Defekterkennungsraten. |

Präventive Wartungsstrategien zur Minimierung von Ausfällen bei Baggern

Grundlagen Wartung: Regelmäßige Wartung im Vergleich zu präventiver Wartung bei Baggern

Zu den regelmäßigen Wartungsaufgaben gehören beispielsweise die Überprüfung von Fluidständen und der Austausch von Filtern. Bei der präventiven Wartung werden hingegen vorausschauend Teile ausgetauscht, bevor es zu einem Defekt kommt – beispielsweise der Austausch von Schwingschaltern nach 8.000 Betriebsstunden. Diese strategische Herangehensweise reduziert ungeplante Stillstandszeiten um 35–50 %, laut Herstellerangaben und Branchendaten.

Empfohlene Wartungsintervalle basierend auf Betriebsstunden

Die Wartung sollte anhand der Zählerstände erfolgen:

- Hydraulikölwechsel: Alle 1.000 Stunden

- Kettenspannungseinstellungen: Alle 250 Stunden

- Schmierung des Auslegergelenks: Alle 500 Betriebsstunden

Die Einhaltung dieser Intervalle verhindert laut Fluidanalysestudien 72 % der Hydrauliksystemausfälle.

Best Practices zur Nachverfolgung von Wartungen und Inspektionen an Baggern

Digitale Logbücher über CMMS (Computerized Maintenance Management Systems) automatisieren Wartungserinnerungen und verbessern die Fehlerbehebung. Techniker, die cloudbasierte Plattformen nutzen, lösen Probleme um 28 % schneller, da sie auf Echtzeit-Gerätehistorien und vom Hersteller empfohlene Protokolle zugreifen können.

Datenanalyse: Bis zu 60 % weniger Störungen durch vorbeugende Wartung

Eine 2023 durchgeführte Analyse von 1.200 Baggern ergab, dass planmäßige vorbeugende Wartungen zu folgenden Ergebnissen führten:

- 60 % weniger Hydrauliklecks

- 45 % geringerer Verschleiß an der Laufrolle

- 55 % weniger Motorschäden aufgrund von Überhitzung

Dies führt zu durchschnittlichen jährlichen Einsparungen von 18.000 US-Dollar pro Maschine bei Reparatur- und Ausfallkosten.

Reaktive Wartung im Vergleich zum vorbeugenden Wartung: Bewertung von Kosten und Sicherheitskompromissen

Reaktive Reparaturen kosten über drei Jahre 40 % mehr als vorbeugende Wartungsprogramme (Ponemon Institute 2023). Noch wichtiger ist, dass die Einhaltung der Wartungsvorgaben des OEM die gerätebedingten Verletzungen um 67 % reduziert, wie Daten zur OSHA-Konformität zeigen, was den entscheidenden Sicherheitsvorteil einer proaktiven Wartung unterstreicht.

Aufrechterhaltung der Integrität des Hydrauliksystems und Effizienz der Hydraulikflüssigkeit

Rolle der Hydrauliksysteme bei der Leistung von Baggern und der Sicherheit des Bedieners

Hydrauliksysteme steuern 90 % aller Bewegungen von Baggern und ermöglichen eine präzise Steuerung von Auslegern, Armen und Schaufeln. Laut der Studie des Fluid Power Institute aus dem Jahr 2023 gehen 70 % der Hydraulikdefekte auf Verunreinigungen zurück, die die Kontrolle des Bedieners beeinträchtigen und plötzlichen Druckverlust verursachen können – was in aktiven Baugruben erhebliche Risiken birgt.

Überwachung des Füllstands und der Verunreinigungsrisiken der Hydraulikflüssigkeit

Befolgen Sie ein dreistufiges Inspektionsprotokoll:

- Prüfen Sie den Füllstand des Tanks vor jedem Arbeitseinsatz

- Auf metallische Partikel prüfen, die auf inneren Verschleiß hindeuten

- Monatliche Viskositätstests durchführen

Verunreinigtes Fluid reduziert die Systemeffizienz um 30–50 %. Inline-Partikelzähler ermöglichen eine 60 % schnellere Erkennung als visuelle Prüfungen, basierend auf Forschungen zum Thema Schmierung aus dem Jahr 2024.

Richtige Schmierverfahren für eine optimale Funktion hydraulischer Komponenten

Wichtige Best Practices umfassen:

- Verwendung von herstellerspezifischen Hydraulikölen der ISO-Klasse

- Wöchentliches Entleeren der Schmiernippel mit kompatiblen Fetten

- Zylinderstangen sauber halten, um abrasive Schäden zu vermeiden

Bagger mit automatischen Schmiersystemen weisen gemäß einer Zuverlässigkeitsstudie aus dem Jahr 2024 45 % weniger Gelenkdefekte auf als solche, die manuell gewartet werden.

Neue Entwicklung: Intelligente Sensoren für Echtzeit-Diagnosen an Hydrauliksystemen

Moderne Bagger verwenden zunehmend IoT-fähige Sensoren, die:

- Druckschwankungen mit einer Genauigkeit von ±2 % überwachen

- Die Flüssigkeitstemperatur alle 15 Minuten aufzeichnen

- Mikroskopische Verunreinigungen über eine Dielektrizitätsanalyse erkennen

Feldtests zeigen, dass diese Systeme die aus hydraulischen Komponenten resultierende Stillstandszeit um 40 % reduzieren und bis zu 120 Stunden vor einem Ausfall vorausschauende Warnungen geben.

Überprüfung und Ersetzung abgenutzter Komponenten zur Gewährleistung der strukturellen Sicherheit

Erkennung von Verschleiß an Laufketten, Löffeln, Bolzen und Untergestellkomponenten

Tägliche visuelle Inspektionen helfen, Strukturschäden vorzubeugen. Wichtige Indikatoren sind ungleichmäßiger Kettenverschleiß, abgenutzte Löffelzähne und eine Bolzenverlängerung von mehr als 3 %. Der Verschleiß am Untergestell sollte anhand der vom Hersteller festgelegten Grenzwerte gemessen werden, da 40 % aller Strukturschäden auf vernachlässigte Kettenkomponenten zurückzuführen sind (Heavy Equipment Safety Report 2023).

Proaktive Austauschstrategien zur Verlängerung der Einsatzdauer von Baggern

Geplante Austauschvorgänge basierend auf Betriebsstunden erhalten die Leistungsfähigkeit und reduzieren Ausfallzeiten. Ersetzen Sie die Eimerzähne alle 500–700 Stunden und die Laufketten bei 10.000 Stunden, um die Grabkraft und Mobilität zu bewahren. Führende Hersteller empfehlen, einen Ersatzteillagerbestand in Höhe von 15–20 % des Flottenwerts vorzuhalten, um Projektverzögerungen zu vermeiden.

Kritische Strukturkontrollen: Risse oder Verformungen an Ausleger- und Armbaugruppen erkennen

Vierteljährliche zerstörungsfreie Prüfung – wie z. B. Magnetpulverprüfung – ist für tragende Komponenten unerlässlich. Gängige Industrie-Toleranzgrenzen sind:

| CompoNent | Riss-Toleranz | Verformungsgrenze |

|---|---|---|

| Ausleger-Schweißnähte | 0,5 mm | 2° Winkelverschiebung |

| Drehpunkte Arm | 0,3 mm | 1,5 mm Dehnung |

| Eimer-Verbindungen | 0,7 mm | 3 % Dickenverlust |

Geräte, die diese Schwellenwerte überschreiten, müssen sofort in Quarantäne gestellt werden, bis sie repariert sind.

Sicherheitsprotokolle und Dokumentation zur Einhaltung von Wartungen

Durchsetzung von Lockout-Tagout-Verfahren (LOTO) bei Baggerwartung

LOTO-Verfahren trennen Energiequellen, um ungewollte Starts während Wartungsarbeiten zu verhindern. Techniker müssen sicherstellen, dass hydraulische und elektrische Systeme vollständig stromlos sind, unter Verwendung standardisierter Schlösser und Warnschilder. Vernachlässigungen bei LOTO führen zu 18 % der jährlichen Verletzungen an schwerem Gerät, was die Notwendigkeit strenger Schulungen und Audits unterstreicht.

Erforderliche persönliche Schutzausrüstung (PSA) für Wartungstechniker

Zu den wesentlichen PSA-Ausrüstungen gehören schlagfeste Helme, schnittfeste Handschuhe, Sicherheitsschuhe mit Stahlkappen und Warnwesten mit hoher Sichtbarkeit. Bei der Handhabung von Hydraulikflüssigkeiten oder Schmierstoffen sind auch Augenschutz und Atemschutzmasken erforderlich. Die richtige PSA reduziert die Schwere von Verletzungen um 72 % während Wartungsarbeiten, laut Berufssicherheitsanalysen.

Maschine sichern, um Stabilität während der Unterschenkelarbeiten zu gewährleisten

Vor Unterschenkelinspektionen Stabilisierungsstützen oder Blockiereinrichtungen einsetzen. Das Arbeiten auf unebenem Gelände erhöht das Kipprisiko um 34 %, weshalb eine ordnungsgemäße Stabilisierung entscheidend ist. Stets sicherstellen, dass die Parkbremse aktiviert und der Schaufelboden abgestützt ist, um ungewollte Bewegungen zu verhindern.

Führen detaillierter Wartungsprotokolle zur Einhaltung von Vorschriften und Prüfungen

Digitale Wartungsprotokolle unterstützen die Einhaltung von OSHA- und ISO-45001-Standards, indem sie Inspektionen, Reparaturen und Komponentenaustausche dokumentieren. Strukturierte Dokumentationssysteme reduzieren Fehler bei der Einhaltung um 40 % und verbessern die Prüfbereitschaft. Die Einträge sollten Zeitstempel, Unterschriften der Techniker und durchgeführte Korrekturmaßnahmen enthalten.

Bedeutung von sofortigen Reparaturen bei Erkennen kritischer Fehler

Die Verzögerung von Reparaturen bei strukturellen Rissen oder hydraulischen Lecks erhöht das Ausfallrisiko um das 3,5-fache. Bevorzugen Sie Reparaturen an Schweißbrüchen am Ausleger, Dichtungsversagen an Zylindern oder Problemen mit der Kettenzugspannung, um katastrophale Zwischenfälle zu verhindern. Nach der Reparatur sorgt ein Belastungstest für die Verifizierung der Betriebssicherheit, bevor das Gerät wieder in Betrieb genommen wird.

FAQ-Bereich

Welche sind die wesentlichen Bestandteile einer täglichen Vorbetriebsinspektion eines Baggers?

Zu den wesentlichen Bestandteilen gehört das Prüfen der Hydraulikflüssigkeits- und Motorenölniveaus, das Gewährleisten der ordnungsgemäßen Funktion von Warnleuchten und Sicherheitsalarmen sowie die Beurteilung der Reaktionsfähigkeit des Steuersystems.

Warum ist präventive Wartung für Baggersysteme besonders wichtig?

Präventive Wartung umfasst proaktiven Ersatz von Teilen und routinemäßige Prüfungen, um Geräteausfälle zu vermeiden. Dies hilft, ungeplante Stillstände zu reduzieren und die Sicherheit zu verbessern.

Welche häufigen Probleme treten im Hydrauliksystem von Baggersystemen auf?

Zu den häufigen Problemen gehören hydraulische Lecks, Kontaminationen und ineffiziente Fluidstände, die die Ausgrabungsarbeiten beeinträchtigen können.

Wie können digitale Wartungsprotokolle die Einhaltung von Vorschriften und Audits verbessern?

Digitale Protokolle erfassen detaillierte Inspektions- und Reparaturdaten, verbessern die Einhaltung von Sicherheitsstandards und machen Audits effizienter.