Hvilke sikkerhedsforanstaltninger bør indgå i vedligeholdelse af gravemaskiner?

Daglige fordriftsinspektioner for at sikre gravemaskinsikkerhed

Vigtigheden af fordriftsinspektioner for at forhindre ulykker på arbejdspladsen

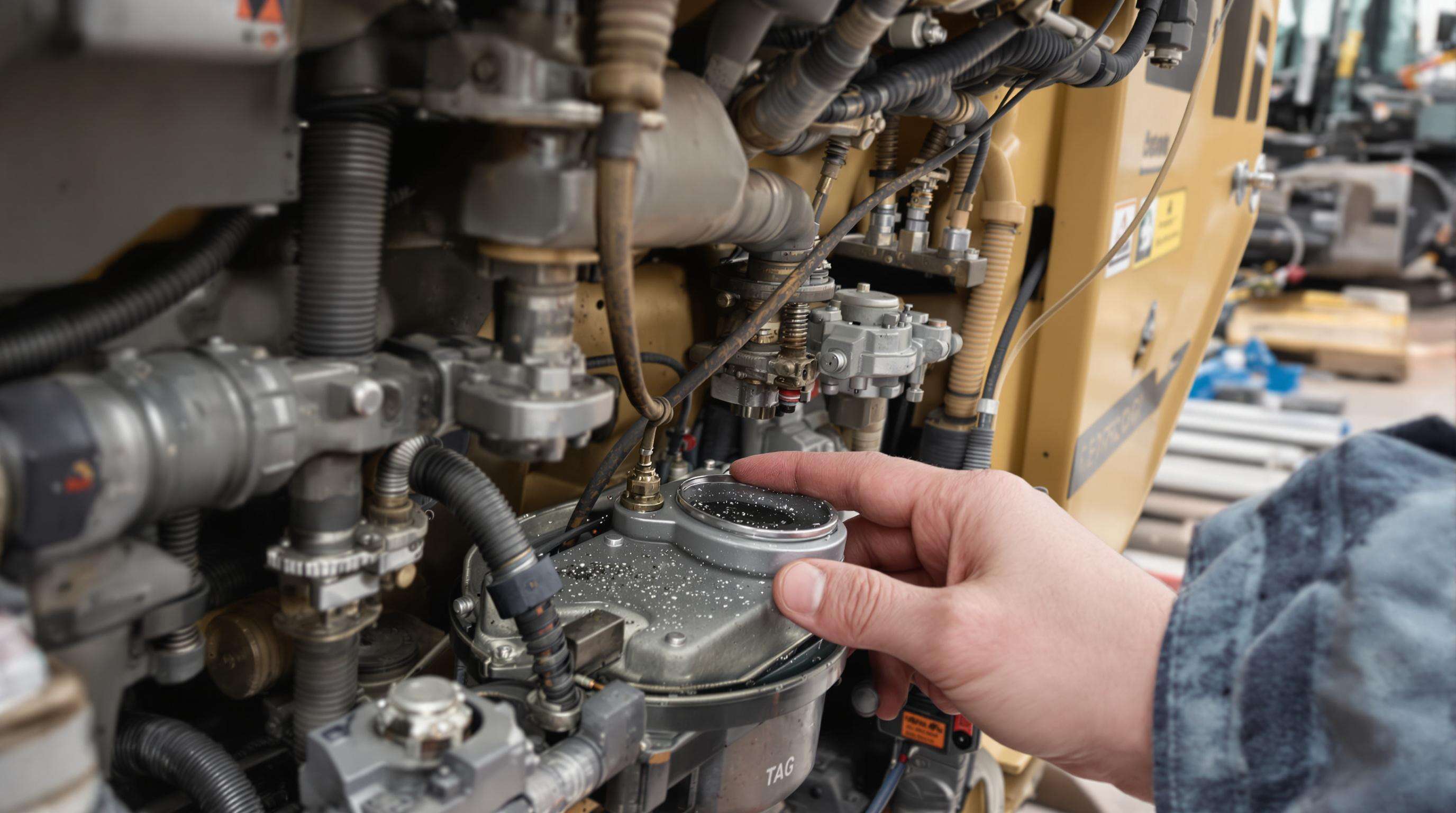

At kontrollere udstyret før arbejdet påbegyndes hver dag, hjælper med at forhindre ulykker allerede fra start. Når operatører opdager problemer såsom olielekkage omkring hydraulikken, skadede elektriske ledninger eller kørespor, der viser tegn på slid, i god tid, kan de blive repareret, før noget går galt. Ifølge forskning fra Heavy Equipment Safety Institute, der blev offentliggjort sidste år, reducerer denne proactive tilgang ulykkesrisikoen med næsten 4 ud af 10 tilfælde sammenlignet med at vente til noget går i stykker. Desuden betyder almindelige morgenkontroller færre uventede nedetider, fordi mange mekaniske problemer kunne have været undgået, hvis de var opdaget under rutinemæssig inspektion frem for efter en fejl er sket.

Vigtig tjekliste: Væskemængder, lygter og kontrolsystemer

En systematisk inspektion bør prioritere tre kritiske områder:

- Hydraulikolie og motorolie – Lavt niveau øger komponent-slid og reducerer systemets effektivitet.

- Advarselslamper og sikkerhedsalarmer – Intermittent advarsel kan signalere tidlige elektriske systemfejl, hvoraf 72 % viste tidligere advarsels- og fejltegn.

- Kontrolresponsivitet – Forsinkede eller klæbende joystick-responser kan indikere hydrauliske ventilproblemer, som kræver øjeblikkelig opmærksomhed.

Anvendelse af standardiserede vedligeholdelseschecklister for at forbedre sikkerhedsoverholdelse

Udstyrsmagere rapporterer en 45 % forbedring af inspektionens konsistenthed ved brug af digitale checklister med fotodokumentation. Standardiserede skabeloner sikrer, at teknikere verificerer 22+ sikkerhedskomponenter, dokumenterer olie- og væsketemperaturer inden for driftsgrænser samt tester nødstop-systemer – hvilket forbedrer både overholdelse og ansvarlighed.

Case-studie: Reducering af nedetid gennem konsekvente daglige inspektioner

En 9-måneders prøveperiode udført på 142 gravemaskiner viste, at daglige inspektioner markant reducerede nøglefejlmålinger:

| Metrisk | Forbedring |

|---|---|

| Hydrauliske fejl | 52% |

| Spor udskiftning af komponenter | 41% |

| Hændelser, der skal registreres i henhold til OSHA | 67% |

| Operatører, der brugte tabletbaserede værktøjer, gennemførte tjek 28 % hurtigere og forbedrede samtidig defektionsdetektionsraterne. |

Strategier for forebyggende vedligeholdelse for at minimere udgravere nedbrud

At forstå almindelig og forebyggende vedligeholdelse i udgravere vedligeholdelse

Almindelig vedligeholdelse omfatter regelmæssige opgaver som f.eks. kontrol af væsker og udskiftning af filtre, mens forebyggende vedligeholdelse omfatter proaktive reservedelsudskiftninger før fejl opstår – såsom udskiftning af svinglejer efter 8.000 timer. Denne strategiske tilgang reducerer uforudset nedetid med 35–50 %, ifølge fabrikantens retningslinjer og brancheoplysninger.

Anbefalede vedligeholdelsesintervaller baseret på driftstimer

Vedligeholdelse skal være i overensstemmelse med måleraflæsninger:

- Udskiftning af hydraulikolie: Hver 1.000. time

- Justering af kædespænding: Hver 250. time

- Smøring af bomleje: Hvert 500. driftstimen

Vedholdelse af disse intervaller forhindrer 72 % af hydrauliksystemfejl, baseret på fluidanalyser.

Bedste praksisser for sporing af gravemaskiners vedligeholdelse og inspektion

Digitale logfiler via CMMS (Computeriserede vedligeholdelsessystemer) automatiserer servicespørgsmål og forbedrer fejlsøgning. Teknikere, der bruger cloud-baserede platforme, løser problemer 28 % hurtigere ved at tilgå udstyrets historie og producentanbefalede procedurer i realtid.

Dataindsigt: Op til 60 % reduktion i fejl med forebyggende vedligeholdelse

En 2023-analyse af 1.200 gravemaskiner viste, at planlagt forebyggende vedligeholdelse førte til:

- 60 % færre hydrauliklækager

- 45 % færre kædesystemudskiftninger

- 55 % reduktion i motorens ophedning

Dette resulterer i gennemsnitlig besparelse på 18.000 USD per maskine årligt i reparationer og omkostninger ved nedetid.

Reaktiv versus forebyggende vedligeholdelse: En vurdering af omkostninger og sikkerhedsmæssige afvejninger

Reparationsomkostninger ved reaktiv vedligeholdelse er 40 % højere over tre år sammenlignet med forebyggende programmer (Ponemon Institute 2023). Endnu vigtigere er det, ifølge OSHA-kompliancedata, at følge producentens vedligeholdelsesplaner, hvilket reducerer udstningsrelaterede skader med 67 %, hvilket understreger den kritiske sikkerhedsfordele ved proaktiv vedligeholdelse.

Opretholdelse af hydrauliksystemets integritet og væskers effektivitet

Hydrauliksystemers rolle i gravemaskinens ydeevne og operatørsikkerhed

Hydrauliksystemer driver 90 % af gravemaskinens bevægelser og muliggør præcis kontrol af bomme, arme og spande. Ifølge Fluid Power Institute-studiet fra 2023 skyldes 70 % af hydraulikfejl forurening, som kan kompromittere operatørens kontrol og føre til pludselig tryktab – hvilket udgør alvorlige risici i aktive udgravningszoner.

Overvågning af hydraulikvæskeniveauer og forureningsrisici

Følg en trestrenget inspektionsprotokol:

- Tjek reservoirets niveau før hver vagt

- Undersøg på metalpartikler, der indikerer intern slid

- Udfør månedlige viskositetstests

Forurenet væske reducerer systemets effektivitet med 30–50 %. Partiklællere i linjen muliggør 60 % hurtigere påvisning end visuelle kontrolter, ifølge 2024-smøremiddelforskning.

Korrekte smøremetoder for optimal funktion af hydrauliske komponenter

Nøgle gode praksisser inkluderer:

- Anvendelse af fabrikantangivne ISO-grad hydraulikolie

- Ugentlig rensning af smørepunkter med kompatible fedter

- Hold cylinderstænger rene for at forhindre slibende skader

Gravemaskiner med automatiserede smøresystemmer oplever 45 % færre lejefejl end dem, der vedligeholdes manuelt, ifølge en pålidelighedsundersøgelse fra 2024.

Ny tendens: Smarte sensorer til realtidshydrauliksystemdiagnoser

Moderne gravemaskiner bruger i stigende grad IoT-aktiverede sensorer, der:

- Overvåger trykfluktuationer med en nøjagtighed på ±2 %

- Registrerer olie-temperatur hver 15. minut

- Registrerer mikroskopiske forureninger via dielektrisk analyse

Felttests viser, at disse systemer reducerer hydraulikrelateret nedetid med 40 % og giver forudsigende advarsler op til 120 timer før fejl.

At inspicere og udskifte slidte komponenter for at sikre strukturel sikkerhed

Identificering af slid i baner, skovle, bolte og understelkomponenter

Daglige visuelle inspektioner hjælper med at forhindre strukturelle fejl. Nøgleindikatorer inkluderer ujævn bane-slid, udvaskede skovletænder og boltelængdeforøgelse, der overskrider 3 %. Slid på understellet bør måles i forhold til fabrikantens grænseværdier, da 40 % af de strukturelle fejl skyldes negligerede bane-komponenter (Heavy Equipment Safety Report 2023).

Proaktive udskiftningsstrategier for at forlænge gravemaskinens levetid

Planlagte udskiftninger baseret på driftstimer opretholder ydelsen og reducerer nedetid. Udskift spandetænder hver 500–700 timer og kæder ved 10.000 timer for at bevare gravestyrke og mobilitet. Ledende producenter anbefaler at have et reservedelslager svarende til 15–20 % af flådeværdien for at undgå projektforsinkelser.

Kritiske strukturelle kontrol: Påvisning af revner eller deformationer i bom- og armmonteringer

Kvartalsvis ikke-destruktiv test – såsom magnetpulverinspektion – er afgørende for bærende komponenter. Branche-standard tolerancer er:

| Komponent | Revnetolerance | Deformationsgrænse |

|---|---|---|

| Bom-svejsninger | 0,05 mm | 2° vinkeldrejning |

| Arm-lejepunkter | 0,3 mm | 1,5 mm længdeforlængelse |

| Spandeophæng | 0,7 mm | 3 % tykkeltabet |

Udstyr, der overskrider disse tærskler, skal straks isoleres, indtil det er repareret.

Sikkerhedsprotokoller og dokumentation for vedligeholdelsesoverholdelse

Gennemførelse af Lockout-Tagout (LOTO)-procedurer under gravemaskinservice

LOTO-procedurer adskiller energikilder for at forhindre utilsigtede opstarte under vedligeholdelse. Teknikere skal bekræfte, at hydrauliske og elektriske systemer er fuldt ud afbrydte ved brug af standardiserede låse og mærkninger. Fejl i forbindelse med LOTO udgør 18 % af årlige skader på tungt udstyr, hvilket understreger behovet for streng uddannelse og revisioner.

Påkrævet personlig beskyttelsesudstyr (PPE) til vedligeholdelseteknikere

Væsentligt PPE omfatter stødresistente helme, skæresikre handsker, ståltåede støvler og højsynlige veste. Beskyttelsesbriller og åndedrætsbeskyttelse er påkrævet ved håndtering af hydraulikvæsker eller smøremidler. Korrekt PPE reducerer skadens alvorlighed med 72 % under vedligeholdelsesopgaver, ifølge arbejdsmiljøanalyser.

Sikring af maskinen for at sikre stabilitet under arbejde på understellet

Før inspektion af understellet skal stabilisatorben eller blokeringsmidler anvendes. Arbejde på ujævn terræn øger risikoen for tipning med 34 %, hvorfor korrekt stabilisering er afgørende. Bekræft altid, at håndbremsen er aktiveret, og at skuffen er placeret på jorden for at forhindre uforudset bevægelse.

Vedligeholdelse af detaljerede vedligeholdelsesjournaler for at sikre overholdelse af regelværk og revisioner

Digitale vedligeholdelsesjournaler understøtter overholdelse af OSHA- og ISO 45001-standarder ved at dokumentere inspektioner, reparationer og udskiftning af komponenter. Strukturerede dokumentationssystemer reducerer fejl i forbindelse med overholdelse med 40 % og forbedrer klarheden til revisioner. Indtastninger skal omfatte tidsstempler, teknikeres underskrifter og de korrigerende foranstaltninger, der er truffet.

Vigtigheden af øjeblikkelig reparation ved påvisning af kritiske fejl

Udskydelse af reparationer af strukturelle revner eller hydrauliske utætheder øger fejrrisikoen med 3,5 gange. Giv forrang til reparationer af revner i boom-svejsninger, cylinderpakningsfejl eller sporskævhedsproblemer for at forhindre katastrofale hændelser. Belastningstests efter reparation bekræfter driftsikkerheden, før maskinen tages tilbage i drift.

FAQ-sektion

Hvad er de vigtigste komponenter i en daglig preoperativ inspektion af en gravemaskine?

De vigtigste komponenter inkluderer kontrol af hydraulikolieniveau og motorolie, sikring af at advarselslamper og sikkerhedsalarmer fungerer korrekt samt vurdering af kontrolsystemets reaktionsevne.

Hvorfor er forebyggende vedligeholdelse kritisk for gravemaskiner?

Forebyggende vedligeholdelse omfatter proaktiv udskiftning af dele og rutinemæssige kontroller for at forhindre udstyrsfejl, hvilket hjælper med at reducere uplanlagt nedetid og forbedre sikkerheden.

Hvad er nogle almindelige problemer med hydrauliksystemet i gravemaskiner?

Almindelige problemer inkluderer hydraulikutætheder, forurening og ineffektive olie niveauer, som kan kompromittere gravningsoperationerne.

Hvordan kan digitale vedligeholdelseslogbøger forbedre overholdelse og revisioner?

Digitale logbøger registrerer detaljerede data om inspektioner og reparationer, hvilket forbedrer overholdelsen af sikkerhedsstandarder og gør revisioner mere effektive.