Jaká bezpečnostní opatření by měla být zahrnuta při údržbě bagrů?

Denní předprovozní kontroly pro zajištění bezpečnosti bagrů

Význam předprovozních kontrol při prevenci nehod na pracovišti

Kontrola zařízení před zahájením práce každý den pomáhá předcházet nehodám již v zárodku. Když obsluha včas zjistí problémy, jako jsou úniky oleje v hydraulice, poškozené elektrické vedení nebo pásy se známkami opotřebení, mohou být tyto závady odstraněny dříve, než dojde k nějakému výpadku. Podle výzkumu zveřejněného loni Heavy Equipment Safety Institute tato preventivní opatření sníží pravděpodobnost nehod téměř o 40 % ve srovnání s tím, když se na závadu čeká až do poruchy. Kromě toho pravidelné ranní kontroly znamenají méně neočekávaných výpadků, protože mnoho mechanických potíží se dalo předejít, kdyby byly zjištěny během běžné kontroly, a ne až po výskytu poruchy.

Základní kontrolní seznam: hladiny kapalin, světla a ovládací systémy

Systémová kontrola by měla klást důraz na tři klíčové oblasti:

- Hydraulický olej a motorový olej – Nízké hladiny urychlují opotřebení komponent a snižují účinnost systému.

- Varovné světlice a bezpečnostní poplachy – Občasné upozornění často signalizuje počáteční poruchy elektrického systému, z nichž 72 % vykazovalo dřívější varovné známky.

- Odezva ovládacích prvků – Zpožděná nebo nepružná odezva joysticku může naznačovat problémy s hydraulickým ventilem vyžadující okamžitou pozornost.

Použití standardizovaných kontrolních seznamů údržby pro zvýšení bezpečnostní shody

Manažeři zařízení hlásí 45% zlepšení konzistence kontrol při použití digitálních kontrolních seznamů s ověřením pomocí fotografií. Standardizované šablony zajistí, že technici ověří 22+ bezpečnostních komponent, zdokumentují teploty kapalin v provozních rozsazích a otestují nouzové vypínací systémy – což zlepšuje shodu i odpovědnost.

Kazuistika: Snížení prostojů díky pravidelným denním kontrolám

Zkušební projekt trvající 9 měsíců na 142 bagrech prokázal, že denní kontroly výrazně snížily klíčové ukazatele poruch:

| Metrické | Vylepšení |

|---|---|

| Hydraulické poruchy | 52% |

| Sledování výměn komponent | 41% |

| Incidence zaznamenané podle předpisů OSHA | 67% |

| Operátoři využívající tabletové nástroje dokončili kontroly o 28 % rychleji a zároveň zlepšili míru detekce vad. |

Strategie preventivní údržby pro minimalizaci výpadků bagrů

Rozdíl mezi běžnou a preventivní údržbou při údržbě bagrů

Běžná údržba zahrnuje pravidelné úkony, jako jsou kontroly tekutin a výměny filtrů, zatímco preventivní údržba zahrnuje aktivní výměny dílů ještě před výskytem poruchy – například výměna ložisek otočného mechanismu po 8 000 hodinách provozu. Tento strategický přístup snižuje neplánované výpadky o 35–50 %, jak uvádějí pokyny výrobce a odborná data.

Doporučené intervaly údržby na základě provozních hodin

Údržba by měla odpovídající počtu provozních hodin:

- Výměna hydraulického oleje: Každých 1 000 hodin

- Nastavení napnutí pásů: Každých 250 hodin

- Mazání kloubu ramene: Každých 500 hodin

Dodržování těchto intervalů zabraňuje 72 % poruch hydraulického systému, podle studií analýzy olejů.

Doporučené postupy pro sledování údržby a kontrol bagrů

Digitální záznamy prostřednictvím CMMS (systémy počítačového řízení údržby) automatizují upozornění na servis a zlepšují odstraňování závad. Technici využívající cloudové platformy odstraňují problémy o 28 % rychleji díky přístupu k aktuálním historiím zařízení a doporučeným protokolům výrobce.

Analytický pohled: Až 60% snížení poruch při preventivní údržbě

Analýza z roku 2023 týkající se 1 200 bagrů zjistila, že plánovaná preventivní údržba vedla k:

- 60 % méně hydraulických úniků

- 45 % nižší výměně jízdních částí

- 55 % snížení přehřívání motoru

To znamená průměrné úspory ve výši 18 000 USD ročně na každém stroji v nákladech na opravy a prostoj.

Reaktivní a preventivní údržba: Porovnání nákladů a bezpečnostních rizik

Reaktivní opravy stojí o 40 % více během tří let než preventivní programy (Ponemon Institute 2023). Co je důležitější, dodržování plánované údržby podle doporučení výrobce snižuje počet zranění způsobených zařízením o 67 %, jak uvádí data o dodržování norem OSHA, což zdůrazňuje klíčovou bezpečnostní výhodu pravidelné údržby.

Zachování integrity hydraulického systému a účinnosti hydraulického oleje

Role hydraulického systému v provozu bagru a bezpečnosti obsluhy

Hydraulické systémy zajišťují 90 % pohybů bagru, umožňují přesnou kontrolu paží, náklonů a kbelíků. Podle studie Fluid Power Institute z roku 2023 má 70 % poruch hydraulických systémů původ v kontaminaci, která může narušit kontrolu obsluhy a vést ke ztrátě tlaku – což představuje vážné riziko v aktivních výkopových oblastech.

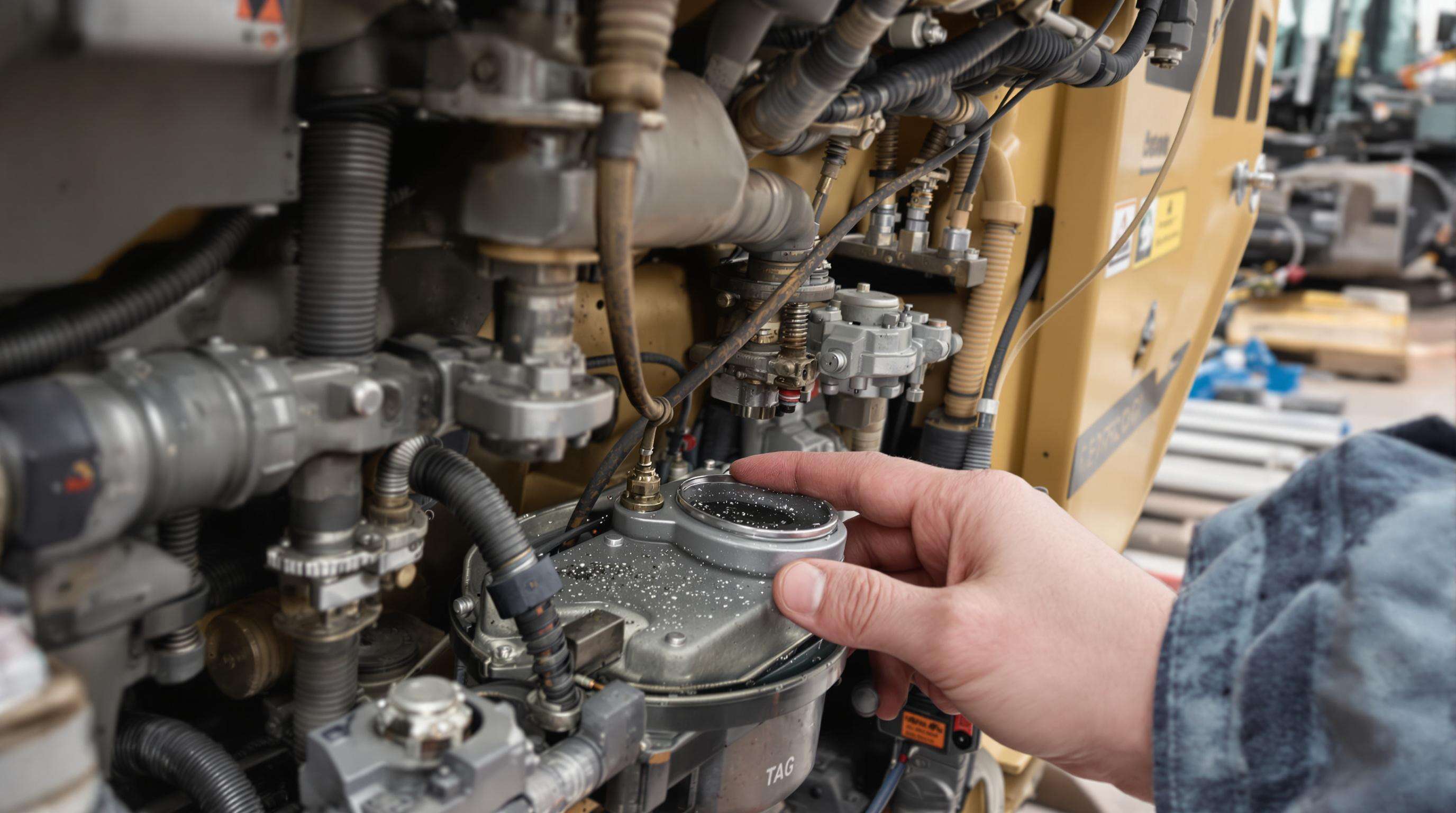

Sledování hladiny hydraulického oleje a rizik kontaminace

Dodržujte tříkrokový protokol prohlídky:

- Před každou směnou zkontrolujte hladinu oleje v nádrži

- Zkontrolujte přítomnost kovových částic, které indikují vnitřní opotřebení

- Provádějte měsíční testy viskozity

Nedokonalá kapalina snižuje účinnost systému o 30–50 %. Vestavěné počítadla částic umožňují detekci o 60 % rychlejší než při vizuální kontrole, podle výzkumu z roku 2024 o mazání

Správné techniky mazání pro optimální funkci hydraulických komponent

Klíčové osvědčené postupy zahrnují:

- Používání hydraulických olejů specifikovaných výrobcem dle ISO třídy

- Týdenní proplachování mazacích bodů kompatibilními mazivy

- Udržování čistoty pístnic válců, aby se předešlo abrazivnímu poškození

Rypadla s automatickými mazacími systémy mají o 45 % méně poruch kloubů než ta, která se mazala manuálně, podle studie o spolehlivosti z roku 2024

Vzestupný trend: Inteligentní senzory pro diagnostiku hydraulických systémů v reálném čase

Moderní bagry čím dál více využívají senzory podporující IoT, které:

- Měří kolísání tlaku s přesností ±2 %

- Zaznamenávají teplotu kapaliny každých 15 minut

- Detekují mikroskopické nečistoty pomocí dielektrické analýzy

Terénní testy ukazují, že tyto systémy snižují prostojy související s hydraulikou o 40 % a poskytují prediktivní upozornění až 120 hodin před výskytem poruchy.

Kontrola a výměna opotřebovaných komponent pro zajištění konstrukční bezpečnosti

Identifikace opotřebení kolejí, lžící, čepů a komponent podvozku

Denní vizuální kontroly pomáhají předcházet konstrukčním poruchám. Klíčovými indikátory jsou nerovnoměrné opotřebení kolejí, eroze zubů lžíce a prodloužení čepů přesahující 3 %. Opožděné opotřebení podvozku by mělo být měřeno vůči prahovým hodnotám výrobce, protože 40 % konstrukčních poruch vzniká zanedbáním komponent kolejí (Zpráva o bezpečnosti těžkého vybavení 2023).

Proaktivní strategie výměny pro prodloužení životnosti bagru

Plánované výměny na základě provozních hodin udržují výkon a snižují prostojy. Vyměňujte zuby kbelíku každých 500–700 hodin a řetězy podvozku po 10 000 hodinách, abyste uchovali výkon při kopání a mobilitu. Přední výrobci doporučují mít zásoby náhradních dílů odpovídající 15–20 % hodnoty flotily, aby nedošlo k prodlení projektů.

Kritické kontroly konstrukce: Detekce trhlin nebo deformací nosných ramen a paží

Čtvrtletní nedestruktivní zkoušení – jako je zkoušení magnetickými prášky – je nezbytné pro nosné komponenty. Běžné mezní hodnoty průmyslu jsou:

| Komponent | Tolerance trhlin | Limit deformace |

|---|---|---|

| Svařované části ramen | 0,05 mm | 2° úhlový posun |

| Otočné body paží | 0,3 mm | 1,5 mm prodloužení |

| Klouby kbelíku | 0,7 mm | 3% ztráta tloušťky |

Vybavení překračující tyto mezní hodnoty musí být okamžitě izolováno, dokud nebude opraveno.

Bezpečnostní protokoly a dokumentace pro dodržování údržby

Dodržování postupů při odpojení a označení (LOTO) během servisu bagrů

LOTO postupy izolují zdroje energie, aby se zabránilo náhodnému spuštění během údržby. Technici musí ověřit, že hydraulické a elektrické systémy jsou plně odpojeny pomocí standardizovaných zámků a nálepů. Nedostatky v LOTO postupech způsobují 18 % zranění těžkého vybavení ročně, což zdůrazňuje potřebu přísného školení a kontrol.

Povinné ochranné pomůcky (PPE) pro servisní techniky

Základní PPE zahrnují přilby odolné proti nárazům, rukavice odolné proti řezání, boty s ocelovou špičkou a vesty s vysokou viditelností. Ochrana očí a respirátory jsou povinné při manipulaci s hydraulickými kapalinami nebo mazivy. Správné používání PPE snižuje závažnost zranění o 72 % během údržbových prací, jak uvádějí analýzy pracovní bezpečnosti.

Zajištění stroje pro zajištění stability během práce na podvozku

Před inspekcí podvozku nasaďte stabilizační nohy nebo zajišťovací prvky. Práce na nerovném terénu zvyšuje riziko převrácení o 34 %, proto je správná stabilizace kritická. Vždy potvrďte, že je zapnuté parkovací brzda a bagr je umístěn na zemi, aby se zabránilo neúmyslnému pohybu.

Vedení podrobných záznamů o údržbě pro dodržování předpisů a audity

Digitální záznamy o údržbě podporují dodržování norem OSHA a ISO 45001 zaznamenáváním kontrol, oprav a výměn komponent. Strukturované systémy dokumentace snižují chyby v souladnosti o 40 % a zvyšují připravenost na audity. Záznamy by měly zahrnovat časová razítka, podpisy techniků a nápravná opatření.

Důležitost okamžitých oprav při zjištění kritických závad

Odkládání oprav konstrukčních trhlin nebo hydraulických úniků zvyšuje riziko poruchy 3,5x. Zaměřte se na opravy svarových trhlin na pažích, poruchy těsnění válců nebo problémy s napnutím pásů, abyste předešli katastrofálním událostem. Zátěžní zkoušky po opravě ověřují provozní integritu před návratem stroje do provozu.

Sekce Často kladené otázky

Jaké jsou klíčové komponenty denní předběžné provozní kontroly bagru?

Klíčové komponenty zahrnují kontrolu hladiny hydraulického oleje a motorového oleje, ověření funkce varovných světel a bezpečnostních alarmů a posouzení reakce ovládacího systému.

Proč je preventivní údržba pro bagry kritická?

Preventivní údržba zahrnuje pravidelnou výměnu dílů a rutinní kontroly za účelem prevence poruch zařízení, čímž se snižuje neplánovaná výpadková doba a zvyšuje bezpečnost.

Jaké jsou běžné problémy hydraulického systému u bagrů?

Mezi běžné problémy patří hydraulické úniky, kontaminace a neefektivní hladiny oleje, které mohou ohrozit výkonnost bagrovacích prací.

Jak mohou digitální záznamy o údržbě zlepšit dodržování předpisů a audity?

Digitální záznamy zaznamenávají podrobné údaje o inspekcích a opravách, čímž zlepšují dodržování bezpečnostních norem a zefektivňují audity.