খননকারী যন্ত্রের রক্ষণাবেক্ষণের সময় কোন নিরাপত্তা ব্যবস্থা অন্তর্ভুক্ত করা উচিত?

খননকারী নিরাপত্তা নিশ্চিত করতে দৈনিক প্রি-অপারেশনাল পরিদর্শন

সাইটে দুর্ঘটনা প্রতিরোধে প্রি-অপারেশনাল পরিদর্শনের গুরুত্ব

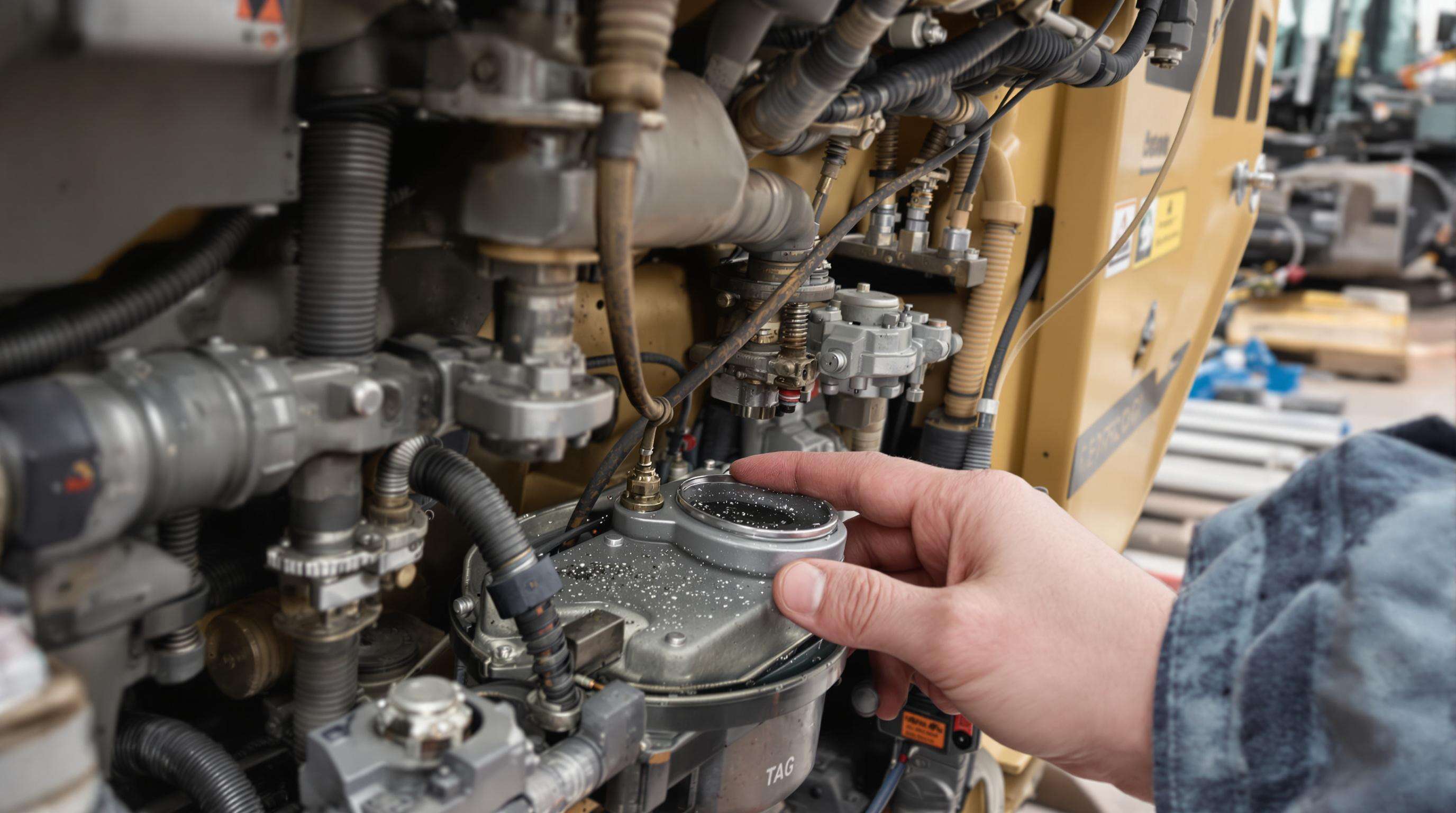

প্রতিদিন কাজ শুরুর আগে পরিদর্শন করলে দুর্ঘটনা ঘটার আগেই তা ঠিক করা যায়। যখন অপারেটররা হাইড্রোলিকের চারপাশে তেল ফুটো, ক্ষতিগ্রস্ত বৈদ্যুতিক তারগুলি বা পরিধানের চিহ্ন সহ ট্র্যাকগুলি খুঁজে পান, তখন সমস্যাগুলি শুরুতেই খুঁজে বার করে তা ঠিক করে দেন। গত বছর হেভি ইকুইপমেন্ট সেফটি ইনস্টিটিউট কর্তৃক প্রকাশিত গবেষণা অনুযায়ী, এমন প্রতিক্রিয়া গ্রহণ করলে প্রায় প্রতি দশটি দুর্ঘটনার মধ্যে চারটি এড়ানো যায়। এছাড়াও, নিয়মিত সকালে পরিদর্শন করলে অপ্রত্যাশিত বন্ধের সংখ্যা কমে যায় কারণ অনেক যান্ত্রিক সমস্যা এড়ানো যেত যদি নিত্যনৈমিত্তিক পরিদর্শনের সময় তা খুঁজে পাওয়া যেত এবং দুর্ঘটনার পরে নয়।

প্রয়োজনীয় চেকলিস্ট: তরল মাত্রা, আলো এবং নিয়ন্ত্রণ ব্যবস্থা

একটি সিস্টেমযুক্ত পরিদর্শনে তিনটি প্রধান অংশের উপর গুরুত্ব দেওয়া উচিত:

- হাইড্রোলিক তরল ও ইঞ্জিন তেল – কম মাত্রা কম্পোনেন্ট পরিধান বাড়িয়ে দেয় এবং সিস্টেমের দক্ষতা হ্রাস করে।

- সতর্কতা সংকেত এবং নিরাপত্তা হর্ন – মাঝে মাঝে সতর্কতা সংকেতগুলি প্রাথমিক বৈদ্যুতিক সিস্টেমের ব্যর্থতার ইঙ্গিত দেয়, যার মধ্যে 72% এর আগে সতর্কতা সংকেত দেখা যায়।

- নিয়ন্ত্রণের প্রতিক্রিয়া – দেরিতে হালকা জয়স্টিক প্রতিক্রিয়াগুলি হাইড্রোলিক ভালভের সমস্যার ইঙ্গিত দিতে পারে যা তাৎক্ষণিক মনোযোগ প্রয়োজন।

নিরাপত্তা মেনে চলার জন্য প্রমিত রক্ষণাবেক্ষণ চেকলিস্ট ব্যবহার করা

প্রতিবেদনে বলা হয়েছে যে ফটো যাচাইযুক্ত ডিজিটাল চেকলিস্ট ব্যবহারের মাধ্যমে পরিদর্শনের ধারাবাহিকতা 45% উন্নত হয়েছে। প্রমিত টেমপ্লেটগুলি নিশ্চিত করে যে প্রযুক্তিবিদরা 22+ নিরাপত্তা উপাদানগুলি যাচাই করেন, তরল তাপমাত্রা পরিচালনার পরিসরের মধ্যে নথিভুক্ত করেন এবং জরুরি বন্ধ করার সিস্টেমগুলি পরীক্ষা করেন - যা মেনে চলা এবং দায়বদ্ধতা উভয়কেই উন্নত করে।

ক্ষেত্র অধ্যয়ন: নিয়মিত দৈনিক পরিদর্শনের মাধ্যমে সময়ের অপচয় হ্রাস করা

142 টি খননকারী মেশিনের মধ্যে 9 মাসের পরীক্ষায় দেখা গেছে যে দৈনিক পরিদর্শনের মাধ্যমে প্রধান ব্যর্থতার পরিমাপগুলি উল্লেখযোগ্যভাবে হ্রাস পেয়েছে:

| মেট্রিক | উন্নতি |

|---|---|

| হাইড্রোলিক ব্যর্থতা | 52% |

| ট্র্যাক কম্পোনেন্ট প্রতিস্থাপন | 41% |

| OSHA-রেকর্ডযোগ্য দুর্ঘটনা | 67% |

| ট্যাবলেট-ভিত্তিক সরঞ্জাম ব্যবহারকারী অপারেটররা ত্রুটি শনাক্তকরণের হার উন্নত করে 28% দ্রুত পরীক্ষা সম্পন্ন করেন। |

এক্সক্যাভেটর ব্রেকডাউন কমাতে প্রতিরোধমূলক রক্ষণাবেক্ষণ কৌশল

এক্সক্যাভেটর রক্ষণাবেক্ষণে নিয়মিত বনাম প্রতিরোধমূলক রক্ষণাবেক্ষণ বোঝা

নিয়মিত রক্ষণাবেক্ষণে তরল পদার্থের পরীক্ষা এবং ফিল্টার প্রতিস্থাপনের মতো নিয়মিত কাজ অন্তর্ভুক্ত থাকে, যেখানে প্রতিরোধমূলক রক্ষণাবেক্ষণে ব্যর্থতা ঘটার আগে সক্রিয়ভাবে অংশগুলি প্রতিস্থাপন করা হয় - যেমন 8,000 ঘন্টা পরে সুইং বিয়ারিং পরিবর্তন করা। প্রস্তুতকারকের নির্দেশিকা এবং শিল্প তথ্য অনুযায়ী এই কৌশলগত পদ্ধতি অনুসরণ করলে অনিয়মিত বন্ধের হার 35-50% কমে যায়।

পরিচালন ঘন্টা অনুযায়ী প্রস্তাবিত রক্ষণাবেক্ষণ বিরতি

রক্ষণাবেক্ষণ মিটার পাঠের সাথে সামঞ্জস্য রেখে হওয়া উচিত:

- হাইড্রোলিক তরল প্রতিস্থাপন: প্রতি 1,000 ঘন্টা পর পর

- ট্র্যাক টেনশন সমন্বয়: প্রতি 250 ঘন্টা পর

- বুম পিভট লুব্রিকেশন: প্রতি 500 ঘন্টা পর

তরল বিশ্লেষণ অধ্যয়ন অনুযায়ী এই সময়কালগুলি মেনে চললে হাইড্রোলিক সিস্টেম ব্যর্থতার 72% প্রতিরোধ করা যায়।

এক্সক্যাভেটর রক্ষণাবেক্ষণ এবং পরিদর্শন ট্র্যাক করার জন্য সেরা অনুশীলন

CMMS (কম্পিউটারাইজড মেইনটেন্যান্স ম্যানেজমেন্ট সিস্টেম) এর মাধ্যমে ডিজিটাল লগগুলি স্বয়ংক্রিয়ভাবে পরিষেবা মনে করিয়ে দেয় এবং ত্রুটি সমাধান উন্নত করে। মেঘ-ভিত্তিক প্ল্যাটফর্ম ব্যবহার করে প্রযুক্তিবিদরা রিয়েল-টাইম সরঞ্জাম ইতিহাস এবং OEM-প্রস্তাবিত প্রোটোকলগুলি অ্যাক্সেস করে সমস্যাগুলি 28% দ্রুত সমাধান করেন।

তথ্য সম্পর্কে অন্তর্দৃষ্টি: প্রতিরোধমূলক রক্ষণাবেক্ষণের মাধ্যমে ত্রুটিপূর্ণ কাজের হ্রাসে 60% হ্রাস

2023 সালে 1,200 টি এক্সক্যাভেটরের উপর করা এক বিশ্লেষণে দেখা গেছে যে নির্ধারিত প্রতিরোধমূলক রক্ষণাবেক্ষণের ফলে:

- হাইড্রোলিক লিকেজের হার 60% কম

- ট্র্যাক সিস্টেম প্রতিস্থাপনের হার 45% কম

- ইঞ্জিন ওভারহিটিং-এ 55% হ্রাস

এটি মেশিন প্রতি বছর মেরামত এবং সময়মতো ক্ষতির খরচে ১৮,০০০ মার্কিন ডলার বাঁচায়।

প্রতিক্রিয়াশীল বনাম প্রতিরোধমূলক রক্ষণাবেক্ষণ: খরচ এবং নিরাপত্তা তুলনা

প্রতিক্রিয়াশীল মেরামতের তিন বছরে খরচ ৪০% বেশি হয় প্রতিরোধমূলক প্রোগ্রামের তুলনায় (পনমন ইনস্টিটিউট ২০২৩)। আরও গুরুত্বপূর্ণভাবে, ওএসএইচএ-এর নিয়ম মেনে চলা অনুযায়ী মূল যন্ত্র নির্মাতার রক্ষণাবেক্ষণ সময়সূচি মেনে চললে যন্ত্রের সম্পর্কিত আঘাতের হার ৬৭% কমে যায়, যা প্রতিরোধমূলক যত্নের নিরাপত্তা সুবিধা প্রকাশ করে।

হাইড্রোলিক সিস্টেমের সামগ্রিকতা এবং তরল দক্ষতা বজায় রাখা

অপারেটরের নিরাপত্তা এবং খননকারী যন্ত্রের কার্যকারিতায় হাইড্রোলিক সিস্টেমের ভূমিকা

হাইড্রোলিক সিস্টেম খননকারী যন্ত্রের ৯০% গতিকে শক্তি যোগায়, যা বুম, বাহু এবং বালতির নিয়ন্ত্রণ সুনিশ্চিত করে। ২০২৩ সালের ফ্লুইড পাওয়ার ইনস্টিটিউটের অধ্যয়ন অনুযায়ী, হাইড্রোলিক ব্যর্থতার ৭০% এর কারণ দূষণ, যা অপারেটরের নিয়ন্ত্রণ হারানোর কারণ হতে পারে এবং হঠাৎ চাপ কমে যাওয়ার মতো ঝুঁকি তৈরি করতে পারে, যা সক্রিয় খনন অঞ্চলে গুরুতর ঝুঁকি তৈরি করে।

হাইড্রোলিক তরলের মাত্রা এবং দূষণের ঝুঁকি পর্যবেক্ষণ

তিন-ধাপ পরিদর্শন প্রোটোকল অনুসরণ করুন:

- প্রতিটি পালা শুরুর আগে রিজার্ভয়ের মাত্রা পরীক্ষা করুন

- অভ্যন্তরীণ ক্ষয়ক্ষতির ইঙ্গিত দেওয়া ধাতব কণা পরীক্ষা করুন

- মাসিক সান্দ্রতা পরীক্ষা করুন

দূষিত তরল পদার্থ সিস্টেম দক্ষতা 30–50% কমিয়ে দেয়। 2024 সালের স্নেহন গবেষণা অনুযায়ী, লাইনে কণা গণনাকারী যন্ত্র দৃশ্যমান পরীক্ষার তুলনায় 60% দ্রুত সনাক্তকরণ সক্ষম করে।

হাইড্রোলিক কম্পোনেন্ট ফাংশনের জন্য উপযুক্ত স্নেহন পদ্ধতি

প্রধান সেরা অনুশীলনগুলি হল:

- প্রস্তুতকর্তা নির্দিষ্ট ISO-গ্রেড হাইড্রোলিক তেল ব্যবহার করা

- সামঞ্জস্যপূর্ণ গ্রিসগুলি দিয়ে সপ্তাহে একবার লুব্রিকেশন পয়েন্টগুলি পরিষ্কার করা

- আক্রামক ক্ষতি প্রতিরোধে সিলিন্ডার রডগুলি পরিষ্কার রাখা

2024 এর বিশ্বাসযোগ্যতা সম্পর্কিত একটি অধ্যয়ন অনুযায়ী স্বয়ংক্রিয় স্নেহক তন্ত্র সহ খননকারীদের ম্যানুয়ালি রক্ষণাবেক্ষণ করা অপেক্ষা 45% কম যৌগিক ব্যর্থতা দেখা যায়।

আধুনিক প্রবণতা: হাইড্রোলিক সিস্টেম ডায়াগনস্টিকের জন্য স্মার্ট সেন্সর

আধুনিক খননকারীদের মধ্যে আইওটি-সক্ষম সেন্সরগুলি ক্রমবর্ধমানভাবে ব্যবহৃত হচ্ছে যা:

- ±2% সঠিকতার সাথে চাপ দোলন পর্যবেক্ষণ করে

- প্রতি 15 মিনিট পর পর তরল তাপমাত্রা রেকর্ড করে

- ডায়েলেক্ট্রিক বিশ্লেষণের মাধ্যমে ক্ষুদ্র দূষণকারী পদার্থ সনাক্ত করে

ক্ষেত্র পরীক্ষা দেখায় যে এই সিস্টেমগুলি হাইড্রোলিক-সম্পর্কিত ডাউনটাইম 40% কমিয়ে দেয় এবং ব্যর্থতার 120 ঘন্টা আগেই পূর্বাভাস দেওয়া সতর্কবার্তা প্রদান করে।

গঠনমূলক নিরাপত্তা নিশ্চিত করার জন্য পরিধানযুক্ত উপাদানগুলি পরীক্ষা ও প্রতিস্থাপন

ট্র্যাক, বালতি, পিন এবং চেসিস উপাদানগুলিতে পরিধান সনাক্তকরণ

দৈনিক দৃশ্যমান পরিদর্শন কাঠামোগত ব্যর্থতা প্রতিরোধে সহায়তা করে। প্রধান সংকেতগুলির মধ্যে রয়েছে অসম ট্র্যাক ক্ষয়, ক্ষয়ক্ষত বালতি দাঁত এবং 3% এর বেশি পিন প্রসারণ। কারখানা নির্মাতাদের সীমা অনুযায়ী ক্ষয় পরিমাপ করা উচিত, কারণ কাঠামোগত ব্যর্থতার 40% উপেক্ষিত ট্র্যাক উপাদানগুলি থেকে উদ্ভূত হয় (ভারী যন্ত্রপাতি নিরাপত্তা প্রতিবেদন 2023)।

এক্সক্যাভেটর সেবা জীবন বাড়ানোর জন্য প্রতিটি প্রতিস্থাপনের কৌশল

অপারেটিং ঘন্টা অনুসারে নির্ধারিত প্রতিস্থাপন প্রদর্শন বজায় রাখে এবং সময়ের অপচয় কমায়। খনন শক্তি এবং গতিশীলতা বজায় রাখতে প্রতি 500-700 ঘন্টা পর বালতি দাঁত এবং 10,000 ঘন্টা পর ট্র্যাক চেইন প্রতিস্থাপন করুন। শীর্ষ নির্মাতারা প্রস্তাব করেন যে প্রকল্পের বিলম্ব এড়ানোর জন্য ফ্লিট মূল্যের 15-20% স্পেয়ার পার্টস মজুত রাখা উচিত।

গুরুত্বপূর্ণ কাঠামোগত পরীক্ষা: বুম এবং বাহু সংযোজনে ফাটল বা বিকৃতি সনাক্ত করা

ত্রৈমাসিক অ-ধ্বংসাত্মক পরীক্ষা - যেমন চৌম্বক কণা পরীক্ষা - ভারবহন উপাদানগুলির জন্য অপরিহার্য। শিল্প-মান সহনশীলতা সীমা হল:

| উপাদান | ফাটল সহনশীলতা | বিকৃতি সীমা |

|---|---|---|

| বুম ওয়েল্ডস | ০.৫ মিমি | 2° কৌণিক স্থানান্তর |

| বাহু অক্ষ বিন্দুসমূহ | ০.৩ মিমি | 1.5মিমি প্রসারণ |

| বালতি লিঙ্কেজস | 0.7mm | 3% পুরুত্ব ক্ষতি |

এই সীমা অতিক্রমকারী সরঞ্জামগুলোকে মেরামত না করা পর্যন্ত অবিলম্বে আলাদা করে রাখা আবশ্যিক।

রক্ষণাবেক্ষণ মেনে চলার জন্য নিরাপত্তা প্রোটোকল এবং নথিভুক্তিকরণ

এক্সক্যাভেটর সার্ভিসিংকালীন লকআউট-ট্যাগআউট (লোটো) পদ্ধতি প্রয়োগ করা

রক্ষণাবেক্ষণের সময় দুর্ঘটনাক্রমে স্টার্টআপ রোধ করতে লোটো পদ্ধতি শক্তির উৎসগুলি থেকে বিচ্ছিন্ন করে। প্রযুক্তিবিদদের প্রমাণিত লক এবং ট্যাগ ব্যবহার করে হাইড্রোলিক এবং বৈদ্যুতিক সিস্টেমগুলি সম্পূর্ণ নিষ্ক্রিয় করা আছে কিনা তা যাচাই করতে হবে। বার্ষিক ভারী যন্ত্রপাতির আঘাতের 18% লোটো ত্রুটির কারণে হয়, যা কঠোর প্রশিক্ষণ এবং অডিটের প্রয়োজনীয়তা তুলে ধরে।

রক্ষণাবেক্ষণ প্রযুক্তিবিদদের জন্য প্রয়োজনীয় ব্যক্তিগত সুরক্ষা সরঞ্জাম (পিপিই)

প্রয়োজনীয় পিপিই-তে আঘাত প্রতিরোধী হেলমেট, কাট-প্রতিরোধী দস্তানা, ইস্পাত-পায়ের বুট এবং উচ্চ-দৃশ্যতা ভেস্ট অন্তর্ভুক্ত রয়েছে। হাইড্রোলিক তরল বা স্নায়ুদ্রব নিয়ে কাজ করার সময় চোখের সুরক্ষা এবং রেসপিরেটর আবশ্যিক। পেশাগত নিরাপত্তা বিশ্লেষণ অনুযায়ী রক্ষণাবেক্ষণ কার্যক্রমের সময় উপযুক্ত পিপিই আঘাতের তীব্রতা 72% কমায়।

চেসিস কাজের সময় স্থিতিশীলতা নিশ্চিত করতে মেশিনটি সুরক্ষিত করা

চেসিস পরিদর্শনের আগে স্থিতিশীলকরণ পা বা ব্লকিং ডিভাইসগুলি ব্যবহার করুন। অসম জমিতে কাজ করা 34% বাড়িয়ে দেয় উল্টে পড়ার ঝুঁকি, সঠিক স্থিতিশীলতা অত্যন্ত গুরুত্বপূর্ণ করে তোলে। সবসময় নিশ্চিত করুন পার্কিং ব্রেক চালু আছে এবং বালতি মাটিতে সংযুক্ত করা হয়েছে অপ্রয়োজনীয় স্থানচ্যুতি রোধ করতে।

নিয়ন্ত্রক মেনে চলা এবং অডিটের জন্য বিস্তারিত রক্ষণাবেক্ষণ লগ রাখা

ওএসএইচএ এবং আইএসও 45001 মান মেনে চলার জন্য ডিজিটাল রক্ষণাবেক্ষণ লগ পরিদর্শন, মেরামত এবং উপাদান প্রতিস্থাপনের রেকর্ড করে। গঠনবদ্ধ নথি পদ্ধতি অনুপালনের ত্রুটি 40% কমায় এবং অডিটের প্রস্তুতিকে আরও শক্তিশালী করে। এতে সময়কাল, প্রযুক্তিবিদের স্বাক্ষর এবং গৃহীত সংশোধনমূলক পদক্ষেপগুলি অন্তর্ভুক্ত থাকা উচিত।

গুরুতর ত্রুটি শনাক্ত করার সাথে সাথে মেরামতের গুরুত্ব

স্ট্রাকচারাল ফাটল বা হাইড্রোলিক লিকেজের জন্য মেরামত পিছিয়ে দেওয়া ব্যর্থতার ঝুঁকি 3.5x বাড়িয়ে দেয়। বুম ওয়েল্ড ফ্র্যাকচার, সিলিন্ডার সীল ব্যর্থতা বা ট্র্যাক টেনশন সমস্যার জন্য মেরামতের অগ্রাধিকার দিন যাতে ক্যাটাস্ট্রোফিক ঘটনা প্রতিরোধ করা যায়। মেশিনটি পুনরায় পরিষেবা শুরু করার আগে লোড-টেস্টিং করে অপারেশনাল অখণ্ডতা যাচাই করুন।

FAQ বিভাগ

একটি খননকারী মেশিনের দৈনিক প্রাক-পরিচালন পরিদর্শনের প্রধান উপাদানগুলি কী কী?

প্রধান উপাদানগুলির মধ্যে হাইড্রোলিক তেল এবং ইঞ্জিন অয়েল লেভেল পরীক্ষা করা, নিশ্চিত করা যে সতর্কতা সংকেত এবং নিরাপত্তা বাজি সঠিকভাবে কাজ করছে, এবং নিয়ন্ত্রণ সিস্টেমের প্রতিক্রিয়া যাচাই করা অন্তর্ভুক্ত।

খননকারীদের জন্য প্রতিরোধমূলক রক্ষণাবেক্ষণ কেন গুরুত্বপূর্ণ?

প্রতিরোধমূলক রক্ষণাবেক্ষণে সক্রিয়ভাবে অংশগুলি প্রতিস্থাপন এবং নিয়মিত পরীক্ষা করা অন্তর্ভুক্ত যা সরঞ্জামের ব্যর্থতা প্রতিরোধ করতে সাহায্য করে, যার ফলে অনিয়োজিত ডাউনটাইম হ্রাস পায় এবং নিরাপত্তা উন্নত হয়।

খননকারীদের দ্বারা সামনা করা কয়েকটি সাধারণ হাইড্রোলিক সিস্টেমের সমস্যা কী কী?

সাধারণ সমস্যাগুলির মধ্যে হাইড্রোলিক লিকেজ, দূষণ এবং অকার্যকর তরল মাত্রা অন্তর্ভুক্ত থাকে, যা খনন অপারেশনগুলি ক্ষতিগ্রস্ত করতে পারে।

ডিজিটাল মেইনটেন্যান্স লগ কীভাবে কমপ্লায়েন্স এবং অডিটগুলি উন্নত করতে পারে?

ডিজিটাল লগগুলি বিস্তারিত পরিদর্শন এবং মেরামতের তথ্য রেকর্ড করে, নিরাপত্তা মানদণ্ডগুলির সাথে কমপ্লায়েন্স উন্নত করে এবং অডিটগুলিকে আরও দক্ষ করে তোলে।